نرم کننده پی وی سی + مقایسه راندمان انواع نرم کننده

نرم کننده یکی از افزودنیهای مهم در صنعت پلیمر و بخصوص پی وی سی میباشد. بیش از 80 درصد مصرف نرم کننده متعلق به صنعت پی وی سی میباشد. نرم کننده علاوه بر ایجاد خواص نرم کنندگی سبب ایجاد خواص دیگری در پلیمر شده در نتیجه شناخت انواع نرم کننده و تاثیر آنها در دوز مصرف مختلف از اهمیت زیادی در طراحی فرمولاسیون دارد. در این مقاله به صورت جامع به انواع نرم کننده پرداخته شده است.

نرم کننده پلاستیک چیست؟

نرم کننده ماده ای است که سبب افزایش انعطاف پذیری پلاستیک میشود. این ماده میتواند به صورت مونومری یا پلیمری باشد. نرم کننده با ایجاد پیوند شبه کراس لینک سبب کاهش دمای انتقال شیشه پلاستیک میشود. با توجه به آنکه نرم کننده عمدتا در صنعت پی وی سی استفاده میشود عمدتا اثر این ماده بر خواص پی وی سی در این مقاله بررسی شده است.

انواع نرم کننده پلیمرها

میتوان نرم کنندهها را به دو گروه نرم کننده خارجی و داخلی تقسیم بندی کرد. نرم کننده داخلی در واقع در اثر یک واکنش شیمیایی در پلیمر و سنتر کوپلیمر ایجاد میشود. وجود واحدهای کوپلیمر از جمله وینیل استات و وینیلدین کلراید در کوپلیمر وینیل کلراید سبب کاهش یکپارچگی مورفولوژی شده و انسجام ساختاری شده و در نتیجه سبب بهبود انعطاف پذیری زنجیره پلیمر میشود.

مزایای نرم کننده داخلی کاهش دما فرآیند پذیری و همچنین کاهش ریسک از مهاجرت نرم کننده است از طرفی معایب آن را می توان عدم تاثیر مناسب بر روی استحکام و اثر گذاری در دمای پایین دانست.

نرم کننده خارجی پی وی سی را میتوان به دو گروه نرم کننده اولیه و ثانویه تقسیم کرد. نرم کننده اولیه سازگاری بالایی با پی وی سی دارند و میتواند تا نسبهای بالایی به طور مثال ۱۵۰ phr با پی وی سی تقسیم شوند. از طرف دیگر نرم کننده ثانویه سازگاری کمتری با پی وی سی داشته و بیشتر در کنار نرم کننده اولیه و به منظور توازن برخی خواص و همچین کاهش قیمت تمام شده استفاده میشود.

تقسیم بندی نرم کننده از نظر ساختار شیمیایی:

بیشتر نرم کنندههای پی وی سی ترکیبات آلی استری با نقطه جوش بالا هستند. در حدود دو سوم از نرم کننده ها بر پایه دی استر هستند که از واکنش انیدیرید فتالات با الکل حاصل میشود.

الکلی که با اندیرید فتالات واکنش میدهد معمولا طولی در حدود ۴ تا ۸ کربن دارد. الکل های ۸ کربنی تعادل بهتری از خواص را برای پی وی سی از خود نشان داده اند.

از جمله سایر موادی که به عنوان نرم کننده استفاده میشوند میتوان به تری آریل فسفاتها- آلکیل استرها- آلکیل تر ملیتات استر- پلی استر با وزن مولکولی بالا- اپوکسیدها – پارافین کلره و نرم کننده هیدرو کربنی اشاره کرد.( دو مورد آخر بیشتر به عنوان اکستندر مورد استفاده قرار میگیرند.)

تقسیم نرم کننده پی وی سی از نظر وزن مولکولی:

از نظر وزن مولکولی نرم کنندهها را می توان به دو گروه نرم کننده با وزن مولکولی بالا و نرم کننده با وزن مولکولی پایین تقسیم بندی کرد.

نرم کننده با وزن مولکولی بالا میتوانند از نوع پلیمر ( به طور مثال پلی استر با وزن مولکولی در حدود ۸۰۰۰) و یا از نوع غیر پلیمری باشند به طور مثال نرم کننده بر پایه اپوکسی و یا نرم کننده استری با وزن مولکولی بالا

نرم کننده با وزن مولکولی پایین از نوع غیر پلیمری هستند و معمولا وزن مولکولی در حدود ۳۰۰ الی ۵۰۰ دارند. به طور مثال نرم کننده استری با وزن مولوکلی پایین در این دسته قرار میگیرند.

مکانیسم عملکرد نرم کننده

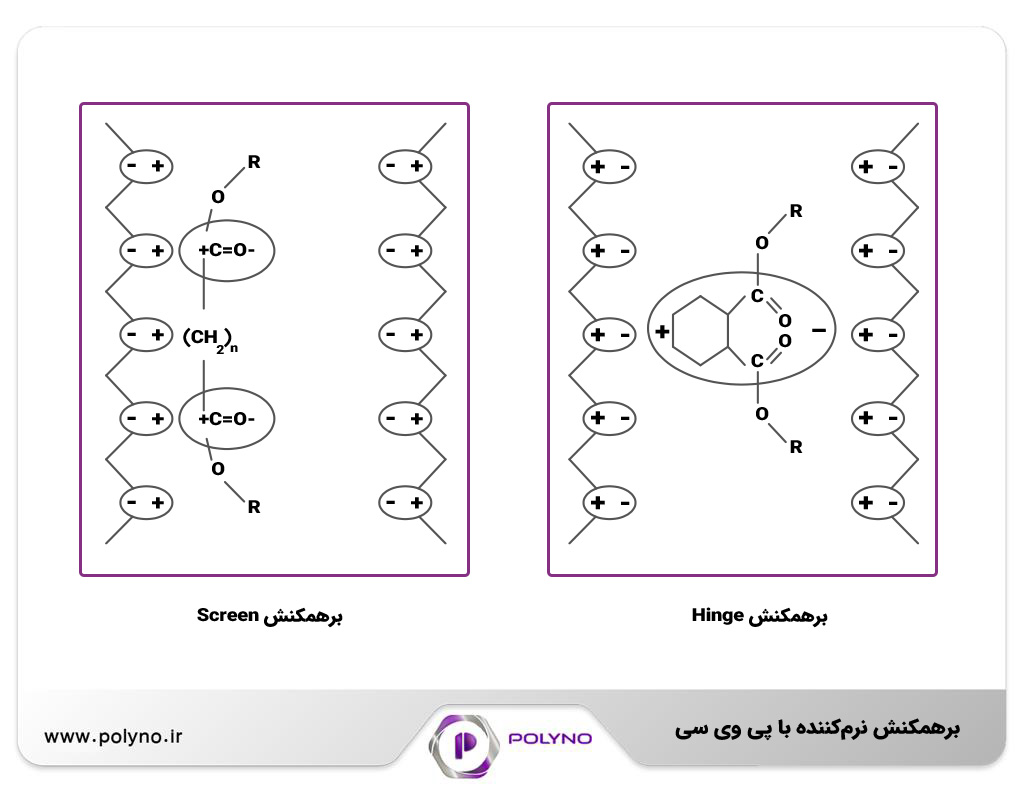

به طور کلی دو تئوری در مورد مکانیسم نرم کننده ها مطرح است تئوری اول که بر اساس خاصیت روان کنندگی است در واقع بر اساس کاهش اصطکاک بین زنجیرههای پلیمری و در نتیجه کاهش مقاومت ماده نسبت به تغییر شکل است. تئوری دوم که بر اساس برهمکنش بین نرم کننده و مراکز فعال زنجیره است تئوری ژل نام دارد که از اهمیت بالاتری برخوردار بوده و در ادامه به توضیحات بیشتر در مورد این مکانیسم پرداخته می شود.

در توضیح این مکانیسم باید گفت که مقاومت نسبت به تغییر شکل در اثر تشکیل پیوند ها شبه کراسلینک بین مراکز فعال در زنجیره پلیمر کاهش مییابد. اگر چه ساختار ایجاد شده در اثر این پیوندهای شبه کراس لینک دائمی نبود و در طی یک تعادل در حال تشکیل و شکسته شدن میباشند.

به بیان ساده تر پیوند موقت بین نرم کننده و مراکز فعال در زنجیره پلیمری سبب میشود که پیوند بین زنجیره ها پلیمری کاهش یابد و این خود سبب شل شدن ساختار پلیمری و در نتیجه مقاومت کمتر نسبت به تغییر شکل میشود.

مراکز فعال در زنجیره پلیمری پی وی سی در واقع مراکز قطبی هستند که به دو حالت hinge که بوسیله موادی چون ترکیبات آروماتیک قطبی و به حالت screen که بوسیله موادی چون ترکیبات آلیفاتیک استر قطبی ایجاد میشود.

تصور میشود که ایجاد پیوند شبه کراسک لینک بیشتر در نواحی کریسالی ( ساختار منظم) پلیمر انجام میشود در نتیجه حضور میزان بیشتر نرم کننده سبب افزایش بیشتر نواحی کریستالی می شود و نتیجه ایجاد یک ژل از نرم کننده و پلیمر است و در واقع ژل ایجاد شده نقش مهمی در تعیین خواص نهایی pvc خواهد داشت.

مکانیسم عملکرد نرم کننده و برهمکنش آن با پلیمر پیچیده بوده و به عوامل مختلفی بستگی دارد.

اثر ساختار شیمیایی نرم کننده بر عملکرد آن

وزن مولکولی نرم کننده:

با افزایش وزن مولکولی فراریت، مهاجرت و راندمان نرم کنندگی کاهش مییابد.

قطبیت نرم کننده

با افزایش قطبیت نرم کننده راندمان نرم کنندگی کاهش مییابد، سبب افت خواص در دما پایین میشود و از طرفی باعث بهبود حلالیت و کاهش تمایل به خارج شدن از پلیمر توسط حلالهای آلیفاتیک میشود.

طول زنجیره آلکیل:

افزایش طول زنجیره سبب بهبود کارایی نرم کننده آلیفاتیک و دی استر فتالیک میشود.

خطی بودن زنجیره آلکیل

با افزایش خطی شدن زنجیره آلکیل کارایی نرم کننده و انعطاف پذیری در دمای پایین افزایش خواهد یافت اما ممکن است سبب کاهش مقاومت الکتریکی شود.

فاصله گروه استر:

فاصله گروه های استر سبب افزایش حلالیت، کارایی نرم کنندگی و اثر بخشی میشود.

تاثیر میزان مصرف نرم کننده بر خواص پلاستیک

استفاده از نرم کننده به میزان 1 تا 15 phr

ترکیب شدن بخش کوچکی از نرم کننده در ترکیب PVC منجر به افزایش مدول و استحکام کششی و کاهش استحکام ضربه و افزایش طول در هنگام شکست می شود. این رفتار مخالف آن چیزی است که میتوان انتظار داشت و به این پدیده «ضد نرم کنندگی» گفته می شودالبته مکانیسم ضد پلاستیک هنوز به طور کامل شناخته نشده است. در واقع . در مقادیر کم (کمتر از 15Phr) نرمکننده با نفوذ ميان زنجیرها و جلوگیری از ارتعاش و حرکت مولکولی خاصیت ضد نرمکنندگی مشاهده میشود. در این مقادیر نرمکننده، افزایش مدول و استحکام کششی و کاهش ازدیاد طول در نقطه شکست و استحکام ضربه مشاهده میشود.

استفاده از نرم کننده به میزان 20 تا 32 phr

پلاستی سایزر شدن در مقادیر بالاتر، معمولاً حدود 20-33 (phr (17-25٪ با نرم کننده های اولیه، باعث تولید ترکیبات PVC نیمه سخت می شود. در این ها، با اینکه اثرات نرمکنندگی و انعطافپذیر نرمکننده ها محسوس است، روابط بین محتوای نرمکننده و درجه تغییرات خواص مکانیکی نسبتاً پیچیده و غیر خطی است.

استفاده از نرم کننده به میزان 40 تا 70 phr

بیشتر فرمولاسیونهای پی وی سی از جمله فیلم نرم، کفپوش، شلنگ،سیم و کابل و ... دارای مقدار نرم کننده در این محدوده هستند.

استفاده از نرم کننده به مقدار بیش از 90 phr

همچنین در مقادیر بسیار بالای نرم کننده ( بیشتر از 90Phr ) تغییرات خواص مکانیکی با تغییر میزان نرمکننده بسیار ناچیز است. در غلظت میانی نرم کننده (20-80Phr) ساختار شیمیایی نرمکننده نقشي تعین کننده بر سهولت فرایندپذیری پیویسی دارد.

انواع نرمکنندههای مورد استفاده در پیویسی

نرمکننده پیویسی بايد از یک جزء قطبی مانند گروه کربونیل و یک جزء غیر قطبی مانند زنجیر الیفاتیک یا استر تشكيل شده باشد. جزء قطبی مسئول برهم کنش با پیویسی و کاهش سرعت مهاجرت نرمکننده از آمیزه، و جزء غیر قطبی مسئول کنترل حجم آزاد است.

به طور كلي نرم کنندهها به دو دسته تقسیم میشوند. نوع اول پایداری و ماندگاری بیشتری در آميزه دارد اما نوع دوم به دليل سازگاری کمتر با رزین معمولاً به همراه نوع اول و به منظور کاهش قیمت به کار میرود.نرم کننده ایده آلی پی وی سی سه ویژگی اصلی زیر را باید در برگیرید.

- سازگاری و سهولت ترکیب شدن با پلیمر PVC

- اثربخشی در ایجاد یک یا چند ویژگی مورد نظر (معمولاً نرمی و انعطاف پذیری)

- ماندگاری بالا و عدم مهاجرت

در ادامه به مهمترین و پرمصرفترین نرمکنندههاي صنعت پیویسی پرداخته شده است:

نرم کننده پی وی سی بر پایه فتالات

این دسته که پرمصرفترین نرمکننده پیویسی است در واقع استرهای اسید فتالیک بوده که از واکنش فتالیک انیدرید و الکل به دست میآید. سازگاری و فرایندپذیری خوب، فراریت کم، پایداری در مقابل نور و دما و قیمت کم از ویژگیهای این دسته به شمار میرود.

در این گروه دیاکتیلفتالات (DOP) بیشترین کاربرد را دارد اما به دليل اثرات نامطلوب زیست محیطی، مصرف آن رو به کاهش است. امروزه در صنایع غذایی و پزشکی دیایزونیل فتالات (DINP) و دیایزودسیل فتالات (DIDP) به جای دیاکتیل فتالات استفاده میشود. این دو نرمكننده به دلیل وزن مولکولی بالاتر دوام بیشتری در آمیزه پلیمری دارند. دوام بيشتر در آميزه موجب افزايش دماي عملكردي نيز ميشود. دمای عملكرد دیاکتیل فتالات و دی ایزودسیل فتالات به ترتيب عبارتند از: 0C60 و0C 75

این گروه از نرم کنندهها را می توان به سه دسته نرم کننده فتالات سبک فتالات خطی و نرم کننده فتالات با کاربرد عمومی تقسیم کرد.

نرم کننده فتالات سبک

نرم کننده DBP و DIBP در این دسته قرار میگیرند. از ویژگی این گروه میتوان به راندمان بالا و سرعت بالا ژل شدن برای پی وی سی اشاره کرد، امروزه استفاده این نرم کنندهها تنها به کاربردهایی محدود شده که ویژگی این گروه برای آن کاربرد ضروری باشد و به دلیل فراریت بالا و تمایل به استخراج بالا سعی شده تا با فتالاتهایی با وزن مولکولی بالا جایگزین شود. این گروه از نرم کنندهه بر روی رشد گیاه اثر منفی داشته و استفاده آنها برای فیلم پی وی سی- شلنگ پی وی سی و سایر کاربردهای باغبانی منع شده است.

نرم کننده عمومی فتالات:

نرم کننده های بر پایه الکل با ۸ و ۸ کربن از جمله این گروه هستند. نرم کننده های C8 از پر کاربردترین نرم کننده ها در صنعت پی وی سی هستند. نرم کننده DOP ( بر پایه ۲اتیل هگزانول ) و نرم کننده DIDP ( بر پایه ایزواکتانول) از مهم ترن عضو این گروه هستند.

نرم کنندهدی اتیل هگزیل فتالات یا روغن DOP یکی از مهمترین نرم کنندههای پی وی سی، دی اتیل هگزیل فتالات است. این ماده یک نرم کننده به اصطلاح همه منظوره و نسبتا ارزان است. این نرم کننده با اینکه هزینه نسبتا کمی دارد اما خواص مواد را به طور نسبتا خوبی بالا میبرد. از دی اتیل هگزیل فتالات معمولا به عنوان نرم کننده اصلی در ترکیبات استفاده میشود.

بوتیل بنزیل فتالات یا BBP

بعضی نرم کنندهها را با توجه به خواصی که خودشان دارند، در ترکیبات استفاده میشوند تا همان ویژگی و خاصیت را در ترکیب افزایش دهند. بوتیل بنزیل فتالات، یکی از این نرم کنندهها است. بوتیل بنزیل فتالاتی یکی از بهترین حل کنندهها و سریعترین نرم کنندههای همجوشی برای پی وی سی است. و خاصیت پردازش سریع و آسان مواد را در ترکیبات بالا میبرد. یکی دیگر از خواص مهمی که BBP ایجاد میکند، افزایش مقاومت در برابر ایجاد لکه روی لایهها و سطوح از جنس PVC است.

نرم کننده بر پایه فتالات سنگین:

به طور کلی این نرم کنندهها راندمان پایین تری نسبت به DOP و سایر نرم کننده فتالات C8 دارند اما از فراریت کمتر و مهاجرت کمتری برخوردارند. از جمله میتوان به DIDP و DTDP اشاره کرد.

به طور مثال نرم کننده دیتریدسیل فتالات یا DTDP، نوعی از نرم کنندههای گروه فتالات است که دارای خاصیت فراریت تقریبا کمی نسبت به دیگر فتالات دارد. این باعث میشود که در ترکیبات درجه پایداری بالایی داشته باشد. از DTDP در پوششهای کابلهای مخصوص استفاده در دماهای بالا هستند، استفاده میشود.

نرم کننده پی وی سی بر پایه استر

استرهای اسید فسفریک مانند تریاریلها علاوه بر نقش نرمکنندگی، مقاومت در برابر شعلهوری را نيز افزايش ميدهند. اهمیت این گروه از آن جهت است که بسیاری از نرمکنندهها مانند فتالاتها، تریملیتاتها و غیره اشتعالپذیری پیویسی را که خود ذاتاً اشتعالپذیر نیست، افزایش میدهند. قیمت این گروه بیشتر از فتالاتهاست و نقص اصلي آنها این است که در دمای پایین خواص خوبی ایجاد نمیکنند.

نرم کننده پی وی سی بر پایه دی استر آلیفاتیک

این گروه به منظور بهبود خواص در دمای پایین به کار میروند. سه دسته مهم اين گروه عبارتند از: آدیپاتها، سباساتها و آزلاتها. مشکل اصلی این نرم کنندهها سازگاری کم با پیویسی است که آنها را در دسته نرم کنندههای ثانویه قرار میدهد.

نرم کننده پی وی سی بر پایه اپوکسید

مشهورترين نرمكننده اين دسته روغن سویای اپوکسی شده است که عمدتاً در صنایع غذایی و دارویی کاربرد دارد. ویژگیهای مهم این گروه عبارت است از: سازگاری بسیار خوب با پیویسی، پایداری نوری و حرارتی، مقاومت در برابر استخراج و مهاجرت (به طوری که قابل مقایسه با نرمکننده های پلیمری است)، اثر همافزایی در کنار پایدار کنندههای فلزی مانند ترکیبات روی-کادمیوم. از معایب این گروه ميتوان به مشکلات انبارش آن اشاره كرد. اين ماده در دماي پايين تمایل به بلورینگی دارد که البته با گرم كردن آن تا دمای 0C 40-30 ساختارهاي بلوري ایجاد شده بدون تاثير بر عملکرد نرم کنندگی از بین می روند.

نرم کننده پی وی سی بر پایه تریملیتات

ويژگي برتر این گروه فراریت بسيار کم آنهاست كه باعث شده كاربرد زيادي در توليد عایقهای الکتریکی و قطعات داخلی ماشین داشته باشند. دمای عملكرد تریملیتاتها به مراتب بالاتر از فتالاتها یعنی حدود0C 105 است. این نرم کنندهها همچنین مقاومت خوبی در برابر استخراج توسط محلولهای آبی نشان میدهند لذا گزينه مناسبي براي كاربردهاي در تماس با آب به عنوان مثال قطعات ماشین لباسشویی هستند. قیمت بالا و عدم خواص خوب در دمای پایین از معایب این نرم کنندهها به شمار ميرود.

نرم کننده پلیمری برای پی وی سی

وزن مولکولی بالای این دسته موجب حداقل فراریت و ماندگاری بالاي آنها در آميزه پیویسی میشود. این نرم کنندهها به خصوص برای کاربرد عایقهای الکتریکی که زمان طولانی در دمای بالا هستند و قطعات مجاور روغنها و حلالها مناسب هستند. قیمت بالا، سرعت بسيار پايين انحلال در پلیمر، ویسکوزیته بالا و عملکرد ضعیف در دمای پایین از معایب این گروه به شمار میرود.

پارافین کلر دار

پارافین کلر دار به عنوان نرم کننده، میتواند یک انتخاب کاملا مناسب باشد. البته به عنوان بخشی از یک نرم کننده اصلی که البته پارافین کلر دار ممکن است اشتعالپذیری ترکیب را کاهش دهد. به این دلیل که میتواند هزینه را تا حد زیادی کاهش دهد. برای مثال اگر در یک ترکیب از دی اتیل هگزیل فتالات با نسبت خاصی استفاده شده باشد، میتوان به جای بخشی از آن، از پارافین کلردار استفاده کرد و هزینه را کاهش داد.

نکته: پارافین نقش نرم کنندگی در پی وی سی سوسپانسیون ندارد و به عنوان روان کننده نقش دارد.

نرم کننده بر پایه فسفات:

نرم کننده پی وی سی بر پایه فسفات را میتوان به چهار گروه تری آریل فسفات- تری آلکیل فسفات- مخلوط آریل و آلکیل فسفات و آلکیل فسفات هالوژنه تقسیم کرد.

گروه تری آریل فسفات ها در حدود ۹۰ درصد از سهم نرم کنندههای پایه فسفات را به خود اختصاص داده اند در ادامه به بررسی این چهار گروه نرم کننده پرداخته میشود.

تری آریل فسفات:

TTP (tricresyl phosphate) و TXP از مهم ترین نرم کنندههای این دسته بندی هستند. مقاومت شعله پذیری خوب- خواص خوب ژل شدن- آنتی میکروبیال بودن از ویژگی های این نرم کننده هستند اما خواص این ماده در دمای پایین ممکن است مطلوب نباشد با این وجود این نرم کنندهها معمولا به عنوان مکمل کنار انواع دیگر نرم کننده استفاده میشوند که میتواند این نقص را جبران کند.

تر آلکیل فسفات ها:

از سازگاری خوبی برخوردار نیستند و کمتر مورد استفاده قرار میگرند با این وجود به علت بهبود خواص در دمای پایین در بعضی موارد مورد توجه هستند.

ترکیب تری آلکیل/تری آلیل فسفات:

خواص این نوع نرم کنندهها بینابین خواص تری آریل و تری آلکیل فسفات ها است. از جمله میتوان به ترکیب اکتیل دی فنیل فسفات و ایزودسیل دی فنیل فسفات اشاره کرد.

الکیل فسفات هالوژنه:

این نرم کنندهها سازگاری کمی از خود در پی وی سی نشان میدهند و تنها به علت خواص بازدارندگی شعله مورد توجه بوده اند.

سازگاری نرمکننده و پیویسی

میزان سازگاری پلیمر و نرمکننده به كمك پارامتر حلاليت مشخص ميشود. در صورتي نرمكننده با پيويسي سازگاري دارد كه اختلاف پارامتر حلالیت آنها برابر با(cal/cm 3) 0.5 1.5باشد.

کلیه اجزای موجود در فرمولاسیون نظیر پایدارکننده، رنگدانه، فیلر، روانکننده و... میتوانند سازگاری مابین پلیمر و نرمکننده را تحت تاثیر قرار دهند. در شرايطي نرمکننده میتواند موثر باشد که برهمکنشهای پلیمر- نرمکننده بر سایر برهمکنشها غلبه کند. اگر نرمکننده و پلیمر سازگاري نداشته باشند، جدایی فازی رخ داده و نرمکننده به سطح قطعه مهاجرت میکند، در این حالت نرمکننده به عنوان عامل جدایش از قالب عمل نموده و عملاً خواصی که به عنوان نرم کننده از آن انتظار میرود را نشان نخواهد داد.

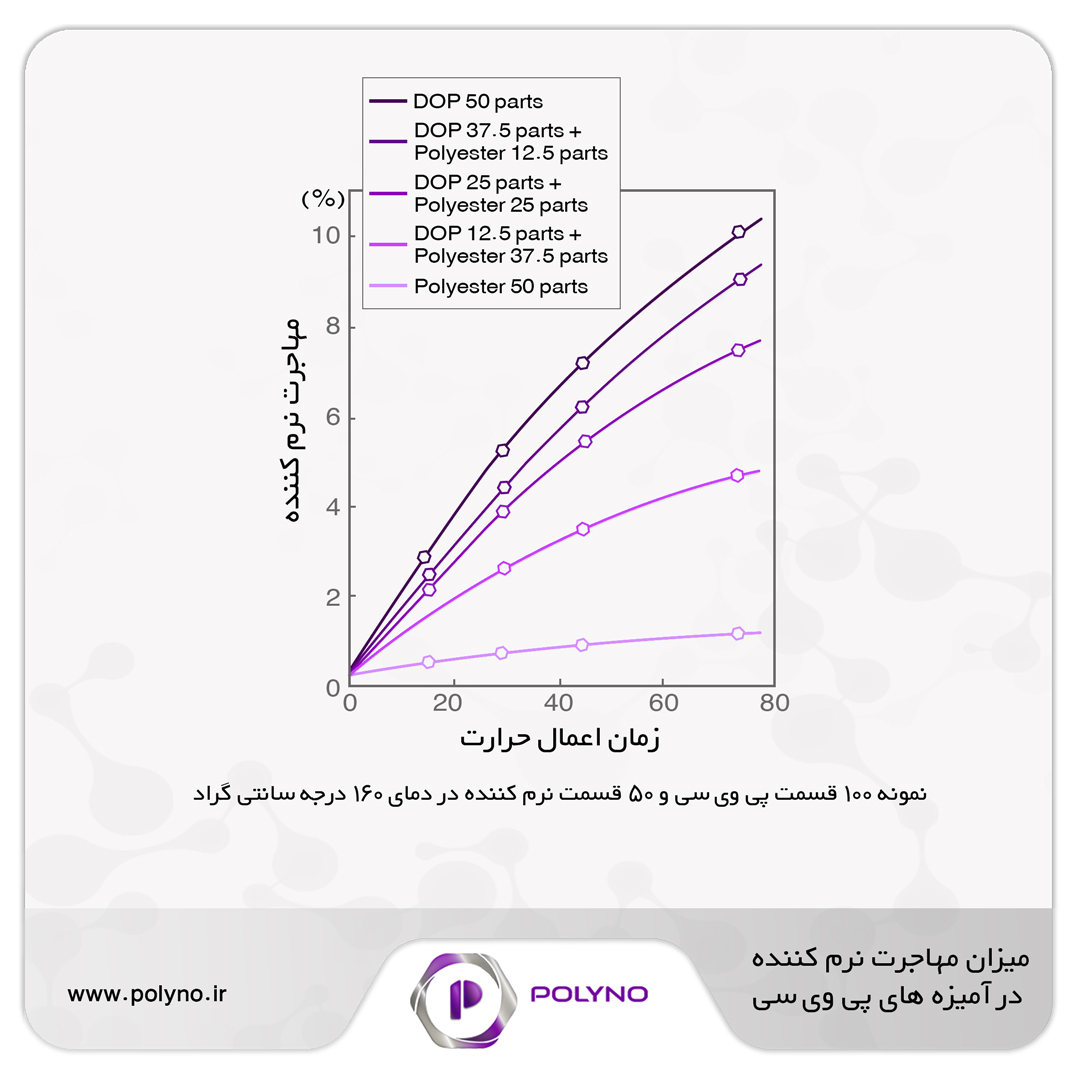

مهاجرت نرم کننده پی وی سی

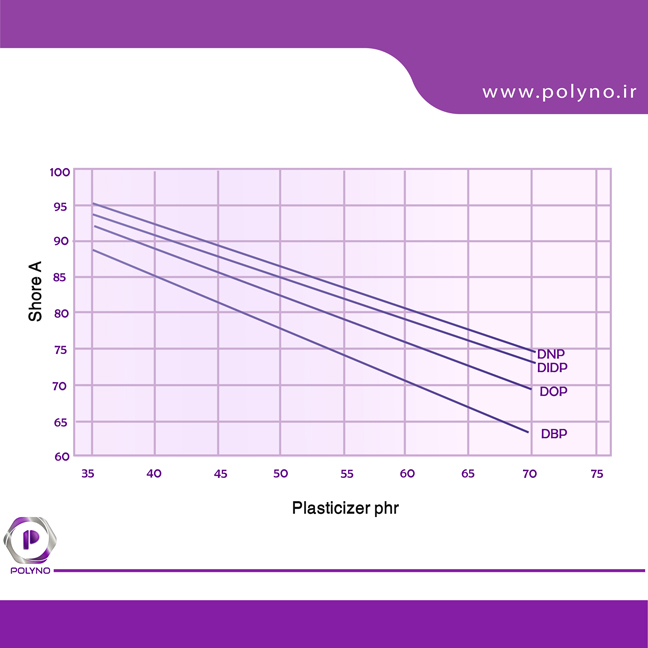

نحوه تعیین درصد یا دوز نرم کننده در فرمولاسیون مختلف پی وی سی

روشهای مختلفی برای تعیین میزان نرم کننده وجود دارد. یکی از روشهای متداول روش durometer است. در این روش میزان سختی بر اساس shore A تعیین شده و با استفاده از یک منحنی مشابه با منحنی زیر میزان درصد نرم کننده بر اساس درجه سختی محاسبه میشود.

راندمان نرم شوندگی برای انواع نرم کننده PVC

ميزان راندمان نرمكننده از دو منظر بررسي ميشود. در حالت اول تاثير نرمكننده بر میزان کاهش دمای انتقال شیشهای پلیمر به عنوان معيار در نظر گرفته ميشود زیرا سیالیت زنجیرها تحت تاثیر نرمكنندههاي مختلف متغير است. در حالت دوم، مقدار مصرف مورد نياز از يك نرمکننده برای رسیدن به سطح مشخصی از خواص مکانیکی مانند مدول در 100% کشش و ... بررسي میشود. مقايسه راندمان انواع نرم كنندهها در جدول زير مقايسه شده است. بايد به خاطر داشت اگرچه راندمان بالاتر نرمکننده مطلوبتر است اما قیمت نرمکننده نيز عاملی مهم در انتخاب نوع نرمکننده به شمار میرود.

|

نرمكننده |

متوسط مقدار مصرف موثر |

راندمان نسبي نسبت به DOP |

|

تريتوليل فسفات |

35.0 |

1.13 |

|

تريارتوتوليل فسفات |

37.2 |

--- |

|

تريمتاتوليل فسفات |

34.4 |

--- |

|

تريپاراتوليل فسفات |

38.1 |

--- |

|

تريگزيليل فسفات |

36.6 |

1.20 |

|

ديبوتيل فتالات |

27.7 |

0.86 |

|

دياكتيل فتالات |

29.7 |

1 |

|

ديايزواكتيل فتالات |

34.0 |

1 |

|

ديالفانول-79 فتالات |

35.3 |

1.02 |

|

ديهپتيل فتالات |

--- |

0.94 |

|

دينونيل فتالات |

34.9 |

--- |

|

ديايزودسيل فتالات |

37.5 |

1.10 |

|

ديتريدسيل فتالات |

--- |

1.06 |

|

ديتريدسيل فتالات |

--- |

1.18 |

|

ديبوتيل سباسات |

27.5 |

0.72 |

|

ديايزوبوتيل سباسات |

28.9 |

--- |

|

دياكتيل سباسات |

33.7 |

--- |

|

ديسيكلوهگزيل سباسات |

33.2 |

--- |

|

ديايزو اكتيل آديپات |

--- |

0.84 |

|

دي ايزو اكتيل آزلات |

--- |

0.89 |

|

پاراپلكس G25 |

39.2 |

--- |

|

پاراپلكس G50 |

38.7 |

--- |

جمع بندی نرم کننده

نرم کننده عمدتا در صنعت پی وی سی و مقادیری هم در پلی استایرن، پلی متیل متاکریلات، کوپلیمرهای وینیلی، پلی وینیل بوتیرال کاربرد دارد. عمده نرم کنندههای مورد استفاده DOP، DOA، DOTP، TOTM، DINP، DIDP بوده و عمده کمک نرم کنندهها از نوع روغن سویا اپوکسید و پارافین کلره هستند. نرم کننده DOP برای کاربردهای عمومی، نرم کننده DOA برای زمانی که نیاز به خواص کشسانی و خمش در سرما باشد و نرم کننده TOTM برای زمانی که نیاز به مقاومت حرارتی در دمای بالا باشد استفاده میشود.