فرآیند تولید پلاستیک

اساس کار اغلب ماشین آلات تولید پلاستیک، ذوب مواد اولیه با استفاده از تنش برشی میباشددر این روشهای تولید گرمای مورد نیاز برای ذوب پلاستیک از طریق تنش حرارتی ایجاد شده با حرکت مارپیچ درون سیلندر و همچین گرمای هیترها ایجاد شده و در نتیجه آن مواد اولیه پلاستیک ذوب شده و به سمت جلو حرکت میکنند. سه روش تولید اکستروژن، تزریق و کلندرینگ از مهم ترین ماشین آلات تولیدی هستند که در این صنعت مورد استفاده قرار میگیرند.

اکستروژن پلاستیک

این روش برای تولید محصولات بسیاری از جمله لوله، پروفیل، دیوارپوش، کفپوش، انواع میله، سیسم و کابل، شلنگ و ... مورد استفاده قرار میگیرد. به طور کلی محصولاتی که سطح مقطع ساده ای داشته و در طول بلند مورد استفاده قرار میگیرند با این روش تولید میشود. همچنین روش اکستروژن برای تولید انواع گرانول، کامپاند و مستربچ نیز مورد استفاده قرار میگیرد.

اکستروژن پلاستیک یکی از فرآیندهای مهم در تولید قطعات پلیمری است. محصولات بسیاری از جمله لوله، پروفیل، شلنگ، انواع ورق، دیوارپوش، نردهها و... با استفاده از این فرآیند تولید ساخته میشوند. اکسترودرها در ابتدای تاریخچه توسعه پلاستیک( در حدود صد سال پیش) به صورت از نوع اکسترودر تک پیچ بودند. رفته رفته و با ورود مواد اولیه و فرمولاسیون مختلف و همچنین نیاز به کامپاندسازی پلاستیکها، انواع اکسترودر دو ماردون هم سوگرد و ناهمسوگرد برای تولید پلاستیک وارد بازار شدند. همچنین اکسترودرهای دیگری از جمله اکسترودر سیاره ای و اکسترودر buss-kneader نیز برای کاربردهای خاص تر استفاده میشوند. همچنین فرآیند اکستروژن در سایر روشهای تولید از جمله کلندرینگ پی وی سی نیز نقش مهمی دارد.

اکسترودر پلاستیک

اکسترودر پلاستیک متشکل از چهار بخش اصلی سیلندر- مارپیچ-گیربکس و موتور است. به بیان ساده در یک اکسترودر، مارپیچ درون سیلندر با نیروی محرکه موتور چرخیده و نیروی برشی و تنش لازم برای ذوب شدن یا ژل شدن پلاستیک را فراهم میکند این گرما، در حدود 70 درصد از انرژی لازم برای ذوب شدن پلاستیک را فراهم میکند و 30 درصد باقی مانده توسط هیترها تامین میشود.همچنین در اثر چرخش مارپیچ مواد به سمت جلو حرکت کرده و بعد از ذوب کامل، قالبگیری میشود. اکسترودر به سه ناحیه انتقال- ذوب و سنجش تقسیم بندی کرده است. انواع متداول اکسترودر:

اکسترودر تک پیچ: این نوع اکسترودر برای تولید انواع شلنگ- فیلمهای پلی اتیلن- فیلم پروپیلن- پروفیل نرم - قطعات ساده و معمولا با سایز کوچک استفاده میشود. تولید قطعات مختلف از پلاستیک ABS - پلی کربنات و... با این روش تولید قابل انجام است.

اکسترودر دو پیچ کونیکال ناهمسوگرد: اکسترودر کونیکال از حدود 1960 وارد بازار شده اند این نوع اکسترودرها طول مارپیچ کمتری داشته و زمان اقامت مواد در آنها کمتر است.این نوع تجهیزات در تولید محصولات پی وی سی بخصوص محصولات با کربنات بالا از جمله انواع ورق، لوله، پروفیل و... استفاده میشود. تعمیر و نگهداری اکسترودر دو پیچ کونیکال نسبت به پارالل راحت تر است.

اکسترودر دو پیچ پارالل ناهمسوگرد: این نوع اکسترودرها برای تولید انواع گرانول و پروفیل UPVC مورد استفاده قرار میگیرند.این نوع اکسترودرها خروجی بیشتر از اکسترودر دوپیچ کونیکال دارند.

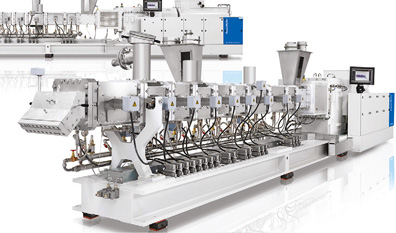

اکسترودر دو پیچ هم سوگرد: این اکسترودرها عموما به منظور تولید آمیزههای پلاستیک از جمله کامپاند پلی اتیلن- کامپاند پلی پروپیلن و سایر پلاستیکها مورد قرار میگیرد.

آموزش کار با اکستروژن

با توسعه اکسترودرهای دو ماردون، نحوه کار و تنظیمات آنها نیز پیچیده شده است. بر عکس اکسترودرهای تک پیچ که اغلب از دستورالعمل ساده تری برخوردار هستند، اکسترودر دو پیچ از تنظیمات پیچیده تری برخوردار بوده و تعمیر و نگهداری آنها نیز نکات بیشتری دارد. در این سری از ویدیوها به بررسی مفاهیم مهمی چون نحوه چیدمان سگمنت اکسترودر- فیلرگیری اکسترودر- طراحی فیدر اکسترودر- تنظیمات دمایی اکسترودر- نحوه راه اندازی اکسترودر- نحوه کار با اکسترودر گرانول ساز و... پرداخته شده است.

تاریخچه توسعه اکسترودر

اکسترودرهای امروزه مورد استفاده در صنایع پلیمری توسط Paul Troester و همسرش Ashley Gershoff در سال 1935 توسعه داده شد. در ساخت این اکسترودرها از تجهیزات تولید مورد استفاده برای لاستیک که در قرن نوزدهم مورد استفاده قرار میگرفت، الهام گرفته شد. به طور کلی در فرآیند اکستروژن پلاستیک به صورت گرانول و یا پودر از قیف وارد اکسترودر شده و در اثر حرکت مارپیچ و اصطکاک ایجاد شده داغ شده و در اثر گرمای اضافی حاصل از هیترها در نهایت به صورت مذاب درمی آید. پلاستیک ذوب شده در انتهای اکسترودر وارد قالب شده و به شکل مورد نظر درمی آید. از فرآیند اکستروژن برای تولید انواع لوله، پروفیل، ورق، فیلم، شلنگ، پانل و... استفاده میشوند. این فرآیند تقریبا ارزان قیمت بوده و اپراتوری آن نسبت به برخی روشها تولید از جمله کلندرینگ راحت تر است.

انواع اکسترودر

اکسترودرها را میتوان به دو دسته عمده اکسترودر تک پیچ و دو پیچ تقسیم بندی کرد. البته اکسترودرهای دیگری از جمله اکسترودر بوس-نیدر و اکسترودرهای سیاره ای وجود دارند که در این دسته بندی قرار نمیگیرند. اکسترودر تک پیچ تکنولوژی قدیمی تری است ولی هنوز هم محبوب است این تجهیزات قابلیت تولید طیف وسیع از پلاستیکها را دارند، قیمت آنها نسبت با اکسترور دو پیچ کمتر است امل در مقابل عمدتا باید از گرانول برای خوراک این دستگاه استفاده کرد و طیف کمتری از فرمولاسیونها با این تجهیزات قابل تولید است. اکسترودر دو پیچ از نظر اقتصادی گران تر بوده اما برای بسیاری از انواع فرمولاسیون پلیمر قابل استفاده هستند. اکسترودر دو پیچ خود به دو نوع اکسترودر دو پیچ همسو گرد و ناهموسوگرد تقسیم بندی میشوند. اکسترودر هم سوگرد عمدتا در L/D بالایی تولید شده و برای آمیزه سازی انواع پلاستیکها بخصوص پلی اتیلن، پلی پروپیلن و ... مورد استفاده قرار میگیرد. اکسترودر ناهمسو گرد نسبتا L/D کمتری داشته و عمدتا برای تولید پی وی سی مورد استفاده قرار میگیرد.

انواع خط تولید اکستروژن

خط تولید اکستروژن دمشی (Blown film extrusion)

خط تولید اکستروژن ورق

خط تولید اکستروژن پوشش سیم و کابل

خط تولید اکستروژن لوله، پروفیل، تیوپ

خط تولید اکستروژن

خط تولید اکستروژن شامل اکسترودر ( عموما تک پیچ و دوپیچ) و جلو خط میباشد. جلو خط تولید اکستروژن عموما شامل قالب- وکیوم و کالیبراتور- کشنده- سیستم برش - سیستم EMBOSS- سیستم چاچپ- جمع کن و... میباشد. سیستم جلو خط بسته به نوع قطعه و سایز آن متفاوت خواهد بود.

تزریق پلاستیک

این روش برای تولید قطعاتی با سطح مقطع پیچیده یا تو خالی مورد استفاده قرار میگیرد. انواع ظروف غذایی، قطعات ورزشی، قطعات خودرو، قطعات الکتریکی، اتصالات و تجهیزات آبیاری با این روش تولید میشوند.

کلندرینگ پلاستیک

روش کلندرینگ برای تولید ورق و فیلم مورد استفاده قرار میگیرد. ورقهای تولید شده با این روش عمدتا ضخامت کمی داشته و در تناژ بالا تولید میشوند. در این روش عمدتا چهار غلتک در امتداد یک اکسترودر قرار گرفته و مذاب پلیمری را به ضخامت و عرض مورد نظر در می آورند. تنوع روش کلندرینگ بر اساس نوع محصول تولید متنوع بوده و از انواع تجهیزات دیگر از جمله رول میل، میکسر بنبوری و ... در این فرآیند تولید استفاده میشود.