بررسی OB و OB1 | براق کننده و سفید کننده پلاستیک

براق کننده و سفید کننده دو نوع افزودنی مهمی هستند که در محصولات مختلف از جمله قطعات پلاستیکی که ظاهر سفید و براق برای آنها اهمیت دارد استفاده میشوند. این مواد میتواند از نوع ترکیبات فلئورسنت ( که به عنوان براق کننده نوری نیز شناخته میشوند) باشند یا از نوع مواد سفید کننده ( ترکیبات پیگمنت آبی و بنفش که سبب پوشاندن رنگ زرد شده و از زردی قطعه جلوگیری میکنند.) در این مقاله به بررسی انواع براق کننده نوری یا optical brightener پرداخته شده و همچنین ترکیبات سفید کننده را مورد بررسی قرار میدهیم.

براق کننده نوری چیست و چگونه عمل میکند؟

براق کننده ها توسط جذب نور در ناحیه UV-A و بازنشر آن در ناحیه مرئی آبی عمل می کنند. محدوده طول موج به ترتیب 320-400 نانومتر و 400-480 نانومتر است. (شکل زیر را ببینید)

براق کننده های نوری به منظور بهبود رنگ انواع مختلفی از پلاستیک ها در طی سال ها استفاده شده اند. این مواد قادر به پوشاندن زردی در پلیمرهای بی رنگ و همچنین منحصر به فرد کردن و قوی ساختن رنگ محصولات پلاستیکی تخصصی هستند . زمانی که براق کننده ی نوری به پلاستیک اضافه می شود، افزایش قابل توجهی در نور منعکس شده مشاهده می شود. توانایی براق کننده های نوری هم در افزایش بازتاب و هم در سفیدتر کردن، آن ها را از دیگر افزودنی سفید کننده و تونرها متمایز می کند.

براق کننده OB و OB1

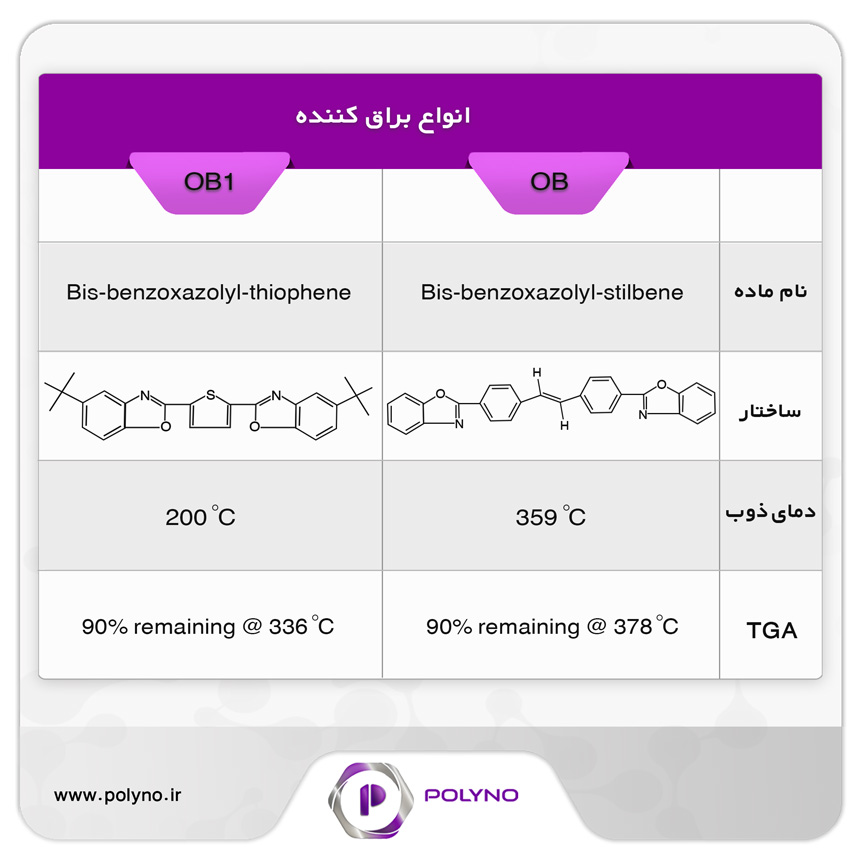

دو مورد از متداول ترین براق کننده های نوری در صنعت پلاستیک مشتقات بیس بنزوکسازول هستند که با نام ob و ob1 در بازار شناخته شده هستند. ساختار شیمیایی OB یا bis-benzoxazolyl-thiophene و OB1 یا bis-benzoxazolyl-stilbene در شکل زیر نشان داده شده است.

براق کننده ها نقطه ذوب بالا و ثبات حرارتی عالی دارند. با توجه به آنالیز حرارتی (TGA)، براق کننده ی OB-1 در درجه حرات 378 درجه سانتی گراد، و OB در درجه حرارت 336درجه سانتی گراد 90% پایداری از خود نشان می دهند.براق کننده های OB1 و OB انحلال پذیری عالی در مذاب های پلیمری داشته و به عنوان براق کننده ایده آل پلاستیک مطرح هستند.

براق کننده OB1 و کاربرد آن در پلاستیک

OB-1، سازگاری خوبی در انواع ترموپلاستیک ها به استثناء PVC نرم و پلی اتیلن ها، از خود نشان می دهد. ناسازگاری با PVC نرم از انحلال ناپذیری این نوع از براق کننده ها در نرم کننده ها نشأت می گیرد؛ که منجر به مهاجرت براق کننده به سطح پلیمر می شود. OB-1 در حلال های متداول دیگر نیز انحلال ناپذیر است. همانطور که این ویژگی استفاده از آن را در پلیمرهای حاوی نرم کننده غیرممکن ساخته است، این براق کننده نوری مقاومت عالی در برابر استخراج حلالی از خود نشان می دهد. این ویژگی برای سازمان غذا و داروی ایالات متحده (FDA) ضروری است.

این براق کننده ی نوری در پلی اتیلن سازگاری بهتری از خود نشان می دهد و ممکن است در برخی فرمولاسیون ها از آن استفاده شود.

براق کننده OB و کاربرد آن در پلاستیک

براق کننده ی OB سازگاری خوبی در پلی اتیلن، PVC نرم و سایر ترموپلاستیک ها دارد. علاوه بر آن، این براق کنند در نرم کننده ها، دیگر حلال های متداول و منومرها حل می شود. این ویژگی به آن اجازه می دهد که در برخی از کاربردهای ترموست نیز استفاده شود.

اثر دوز مصرف براق کننده بر روی پلاستیکهای مختلف

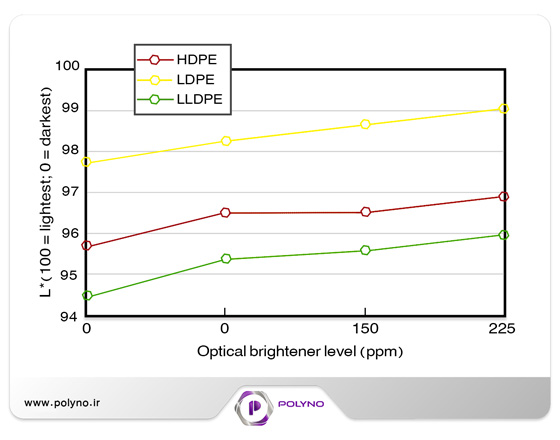

اثر دور مصرف ob1 در انواع پلی اتیلن

در شکل زیر اثر براق کننده ob1برای انواع پلیاتیلنها نشان میدهد که عدد L بالاتر نشاندهنده مؤثرتر بودن این روشن کننده میباشد. مشاهده میشود این نوع روشن کننده برای LDPE مناسبتر است.

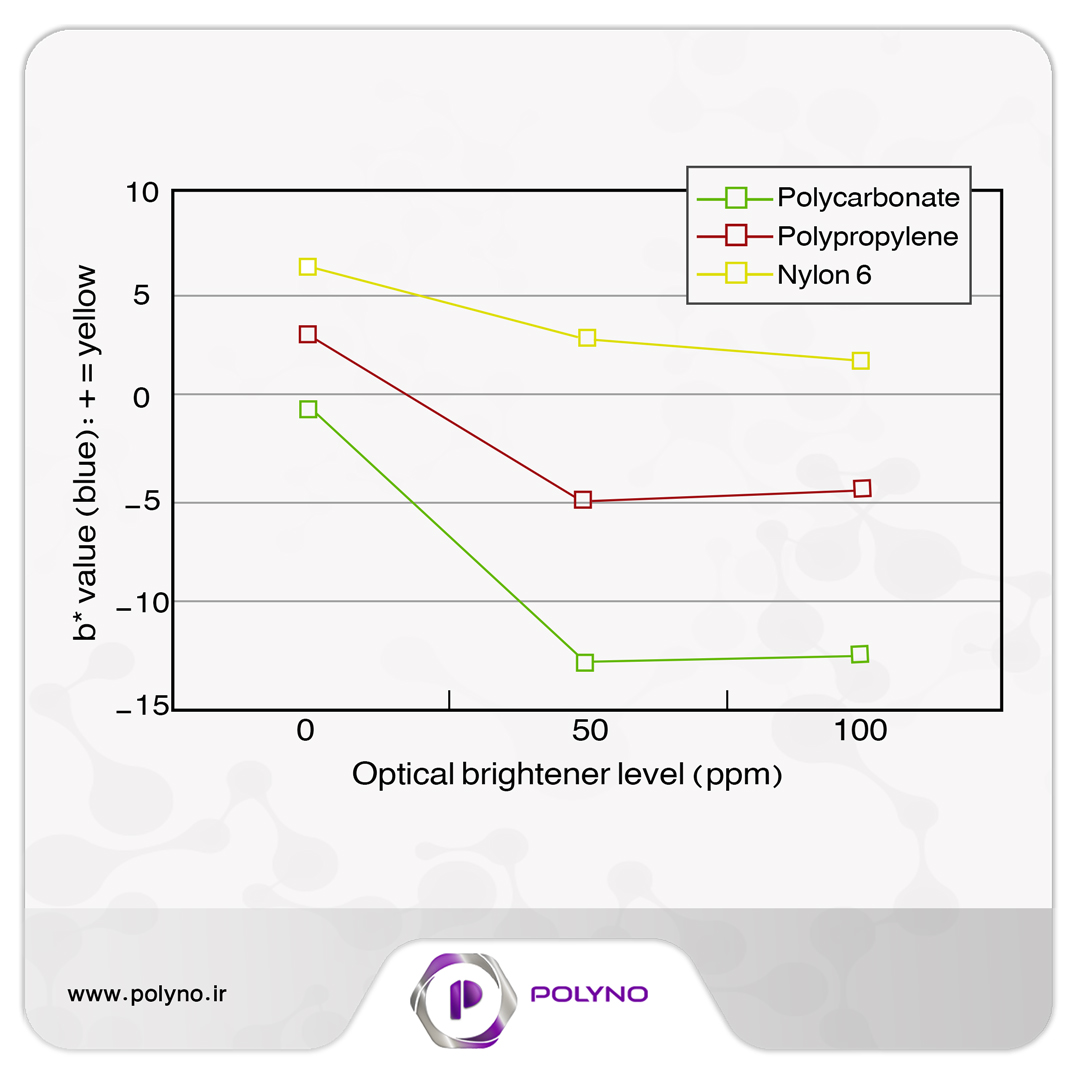

اثر ob در پلاستیک پلی آمید، پلی کربنات و پت

روشنکننده obبه دلیل TGA بالاتر میتواند در پلیمرهای PC، PA و PET مورد استفاده قرار میگیرد. شکل زیر اثر این روشن کننده را بر سه پلیمر پلیکربنات، پلیپروپیلن و پلیآمید بررسی شده است. محور عمودی این نمودار نشان میدهد که براق کننده ob به شدت باعث کاهش زردی این پلیمر میشود. در مقدار ۵۰ppm از روشن کننده بهترین حالت برای این سه پلیمر است و در این مقدار زرد شدگی در کمترین مقدار خود قرار دارد. حتی در برخی موارد با توجه به روشنایی مورد نظر میتوان مقدار کمتری روشن کننده در فرمولاسیون استفاده کرد. البته در پلیمرهای دارای پیگمنت و رنگ باید بیشتر از ۲۰۰ppm روشن کننده استفاده کرد.

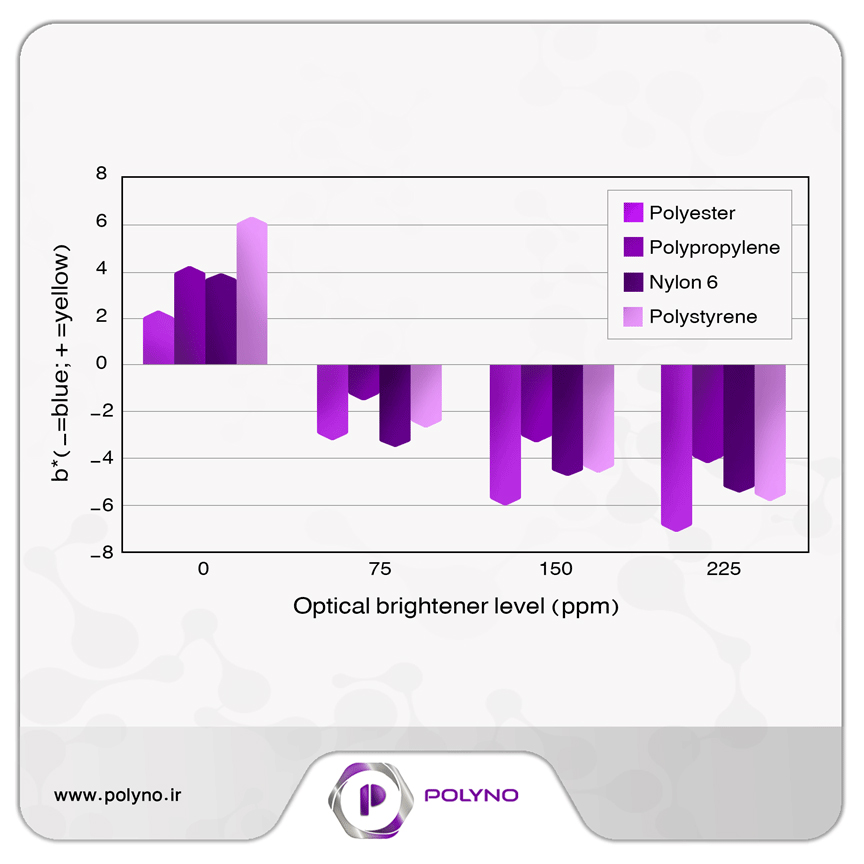

اثر براق کننده ob در پلی پروپیلن، پلی استایرن، پلی آمید و پلی اتیلن ترفتالات

در شکل زیر اثر مقدار زیاد روشن کننده obدر پلیمرهای مختلف شامل پلیاستایرن، پلیپروپیلن، PA6و PET را نشان میدهد. در همه این پلیمرها مقدار b (محور عمودی) با افزایش روشن کننده به سمت مقادیر منفی (روشنتر) می رود و باعث روشن شدن پلیمر میشود.

سایر نکات کاربردی در مورد دوز مصرف براق کننده در پلاستیک

براق کننده های نوری، هر چند گران، می توانند با توجه به اثر بخشی آن ها کم هزینه باشند زیرا در مقایس بارگذاری پایین استفاده می شوند. غلظت از 5 تا 400 قسمت در میلیون (ppm) معمول است. پلیمرهای طبیعی ممکن است مقادیر پایین در حدود 5-10 (ppm) نیاز داشته باشند در حالیکه پلیمرهای دارای رنگدانه مقادیر بالاتری حدود 250(ppm) یا بالاتر نیاز دارند.

پلیمرهای دارای رنگدانه به دلیل رنگ هایی که دارند از جمله دی اکسید تیتانیوم، نیاز به بارگذاری مقدار بالاتری از براق کننده دارند.پلیمرهای بازیافت شده، ممکن است به شدت تغییر رنگ داده باشند و نیاز به مقادیر بالای 400(ppm) از براق کننده داشته باشند.

افزودن مقادیر دقیق براق کننده به پلیمرها در چنین سطوح پایینی دشوار است. برای برطرف کردن این مشکل بهترین روش اضافه کردن آن به مستربچ است. درصورت امکان، پلیمر حامل مستربچ باید همانند پلیمر میزبان باشد. با این حال، این تنها گزینه نیست و باید اطمینان حاصل شود که پلیمر حامل با پلیمر میزبان سازگار باشد.

مستربچ ها معمولا با اکسترودرهای تک ماردون یا دو ماردون (کامپاندینگ) تولید می شوند. مقدار براق کننده ممکن است از 0.5 تا 10 درصد متغیر باشد. برای تولید مستربچ بهترین گزینه براق کننده ی نوری با اندازه ذرات کوچک (5-10 میکرون) است. اندازه ذرات کوچک منجر به انحلال سریع تر براق کننده در پلیمر حامل می شود. اگر براق کننده به دلیل اندازه ذرات بزرگ یا زمان اقامت کوتاه در اکسترودر حل نشود، چرخه کاربری آن ممکن است کوتاه شود.

برای پلیمرهای حاوی نرم کننده همانند PVC نرم براق کننده ی نوری به راحتی با حل شدن در نرم کننده می تواند به پلیمر اضافه شود. یک جایگزین دیگر مستربچ خشک است که توسط آلیاژ براق کننده ی نوری با رزین PVC تثبیت شده یا با افزودنی هایی همچون پرکننده ها و رنگدانه ها تولید می شود. براق کننده نوری به تنهایی نیز می تواند مستقیما به مخلوط خشک اضافه شود، با این حال دقت اندازه گیری می تواند تحت تاثیر قرار گیرد.

نتیجه گیری:

براق کننده های OB و OB-1 ، براق کننده هایی عالی برای ترموپلاستیک ها می باشند. آن ها می توانند به طور موثری از لحاظ هزینه در گستره وسیعی از تولیدات پلاستیکی به منظور افزایش زیبایی و جلب نظر مشتری استفاده شوند. OB-1 مقاومت بسیار خوبی در برابر استخراج شیمیایی دارد و همچنین پایداری دمایی بالا که برای استفاده در رزین های مهندسی مورد نیاز است را داراست. OB حلالیت خوبی در نرم کننده ها دارد و آن را برای کاربردهای PVC نرم مناسب کرده است. علاوه بر آن ، این براق کننده سازگاری خوبی در انواع پلی اتیلن دارد.