اکستروژن پلاستیک| اکسترودر دو پیچ ناهمسوگرد

اکسترودر دو پیچ در صنعت پلاستیک به دو دسته دو پیچ ناهمسوگرد و همسوگرد تقسیم بندی میشوند. اکسترودر ناهمسوگرد بیشتر برای پلاستیکهای حساس به دما از جمله پی وی سی و بخصوص UPVC و اکسترودر همسوگرد بیشتر برای آمیزه سازی پلیمرهایی که در فرآیند کامپاندینگ به تنش برشی زیادی نیاز دارند از جمله پلی اتیلن، پلی پروپیلن، پلی کربنات، ای بی اس و... استفاده میشود.

تفاوت اکسترودر دو پیچ و تک پیچ:

اکسترودر تک پیچ که در مقاله با این نام نیز بررسی شده است. بیشتر برای تولید محصولاتی که خوراک آنها گرانول است ترجیح داده میشود. در حالی که اکسترودر دو پیچ به علت توانایی بالاتر در آمیزه سازی برای تولید محصول از مواد اولیه پودری و زمانی که فرمولاسیون پیچیده باشد و یا هدف کامپاندسازی باشد ترجیح داده میشود.

انواع اکسترودر دو پیچ ناهمسوگرد و تفاوت آنها

اکسترودرهای دو مارپیچه ناهمسوگرد به دو دسته مخروطی (conical) و موازی (parallel) تقسیم بندی میشوند.تقریبا هر محصولی که با دو پیچ کونیکال تولید میشود با دو پیچ پارالل نیز قابل تولید است. معیار انتخاب یک گزینه این نوع دو نوع اکسترودر معمولا بر اساس میزان خروجی، میزان کربنات و سرمایه گذاری انجام شده است. اکسترودر دوپیچ پارالل برای محصولات با کربنات پایین و یا گرانول ترجیح داده شده و اکسترودر دو پیچ کونیکال برای محصولات با میزان کربنات بالاتر ترجیح داده میشود. در جدول زیر انواع اکسترودر کونیکال و پارالل با یکدیگر مقایسه شده اند.

|

|

اکسترودر دو پیچ کونیکال |

اکسترودر دو پیچ پارالل |

|

میزان خروجی |

کمتر |

بیشتر |

|

هزینه تعمیر و نگهداری |

کمتر |

بیشتر |

|

قیمت تمام شده |

کمتر |

بیشتر |

|

کاربرد |

تولید لوله، دیوارپوش، ورق و... |

تولید پروفیل، گرانول و... |

بخش های مختلف مارپیچ اکسترودر های دو مارپیچ ناهمسوگرد

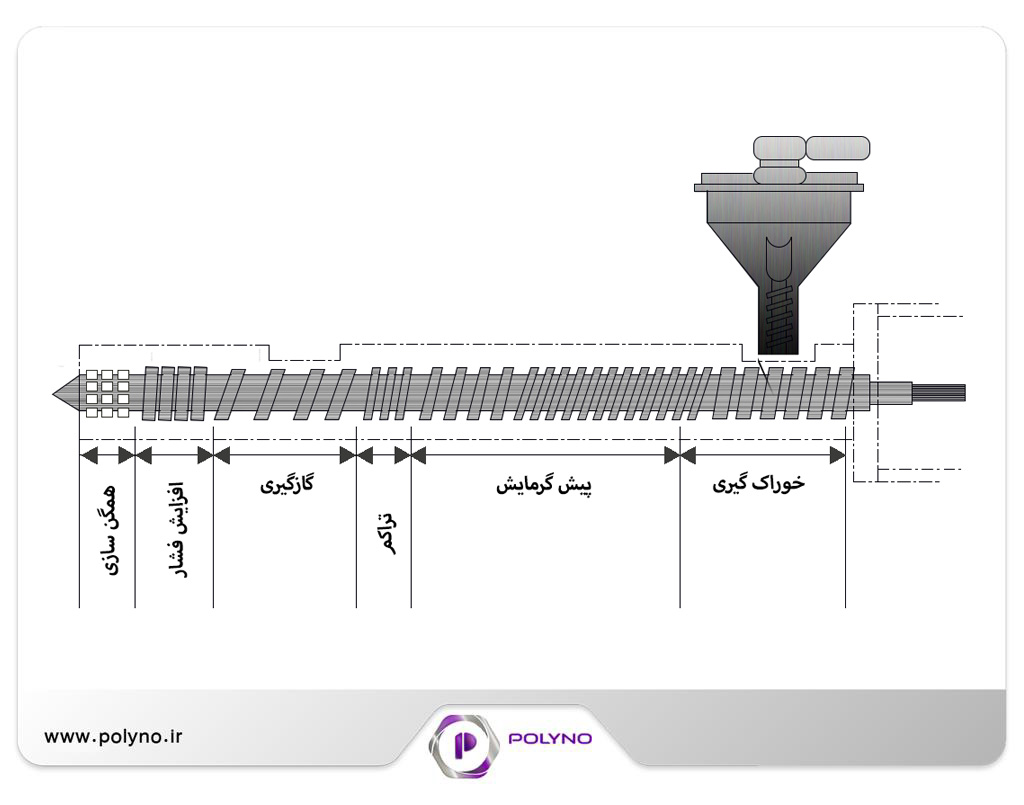

در ادامه به بررسی بخش های مختلف مارپیچ اکسترودر های دو مارپیچ ناهمسوگرد که در شکل زیر نشان داده شده است، پرداخته میشود.

بخش خوراک گیری

همانطور که از نامش پیداست وظیفه گرفتن پودر و ایجاد گرمای اولیه در آن را دارد و به همین دلیل عمق مارپیچ و فاصله گامها زیاد است تا حجم بیشتری مواد وارد اکسترودر شود زیرا دانسیته مواد پودری تقریبا نصف بخشهای مختلف پیچ اکسترودر دانسیته مواد خمیری شده است.

منطقه مذاب اکسترودر

در منطقه ذوب شدن فاصله گامها کمتر است و عمق مارپیچ نیز کمتر می باشد تا حرارت بیشتری به مواد برسد و در ضمن تنش بیشتری به آنها اعمال شود تا پودر زودتر به حالت خمیری و ذوب برسند.

منطقه ذوب اکسترودر

در منطقه تراکم گامها تقریبا موازی هم هستند و فاصله آنها نیز کمتر است.ضخامت پره ها نیز کم است تا حجم بیشتری مواد در آن قسمت متراکم شود و برش زیادی به مواد اعمال شود. در ضمن بدلیل حرکت کند مواد در این قسمت (بدلیل حالت برگشتی) حرارت بیشتری به آنها اعمال شود تا راحت تر به حالت خمیری برسند و قبل از ناحیه خلاء فشار کافی ایجاد شود.

ناحیه خلاء اکسترودر

در ناحیه خلاء مجددا فاصله گام ها زیاد می شود تا مارپیچ به صورت نیمه پر کار کند و گاز موجود در مواد به راحتی تخلیه شود و کیفیت محصول افزایش یابد.

ناحیه سنجش اکسترودر

در قسمت سنجش عمق مارپیچ کم و فشار زیاد می شود تا مواد به راحتی قالب را پر کند و به طور یکنواخت از قالب خارج شود

چون بعد از ناحیه سنجش یعنی در قسمت آداپتور و قالب تنها عامل اختلاف فشار باعث حرکت مواد رو به جلو می شود.

بنابراین در این قسمت فشار باید به حدی ایجاد شود که نه باعث سوختگی مواد شود و نه باعث حرکت یکنواخت مواد در داخل قالب گردد.

نسبت L/D در اکسترودر دو پیچ پی وی سی

اکسترودر های دو مارپیج اوله L/D برابر 8 داشتند . سپس این مقدار به 12-18 افزایش پیدار کرد. امروزه L/D اکسترودر دو مارپیچ بین 24 تا 32 می باشد. بهبود گشتاور در اکسترودر های دو مارپیچ موازی و ناهمسوگرد سبب شده در سرعت های کم مارپیچ سرعت خروجی بیشتری حاصل شود.

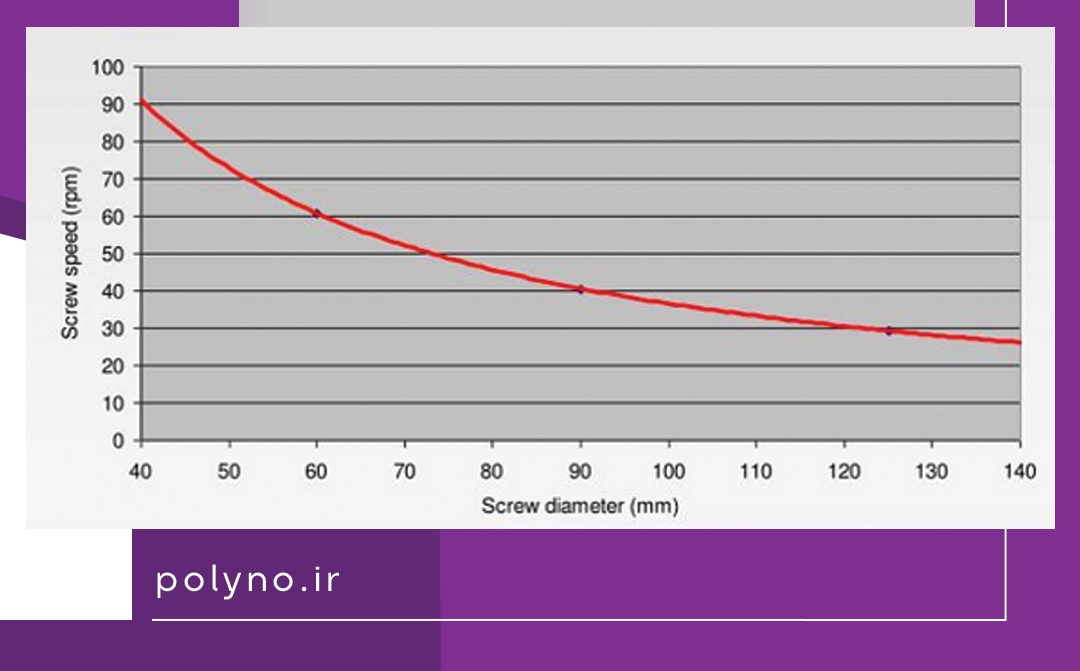

سرعت مارپیچ در اکسترودر دو پیچ

با افزایش سرعت مارپیچ به شرطی که میزان خوارک دهی مواد نیز بیشتر گردد میزان خروجی افزایش می یابد اما با توجه به اینکه با افزایش سرعت مارپیچ میزان برش نیز بیشتر می شود و امکان سوختگی PVC که به برش بسیار حساس است بیشتر می گردد. سرعت مارپیچ را تا حدی می توان بالا برد. بنابراین برای افزایش کارایی ماشین سرعت مارپیچ را نمی توان از حدود 40rpm بیشتر نمود و باید از طریق افزایش گشتاور مارپیچ یا کاهش انرژی محرکه وِیژه اینکار را انجام داد. در واقع در قطر مارپیچ بیشتر سرعت کاهش مییابد که باید با افزایش گشتاور جبران شود.

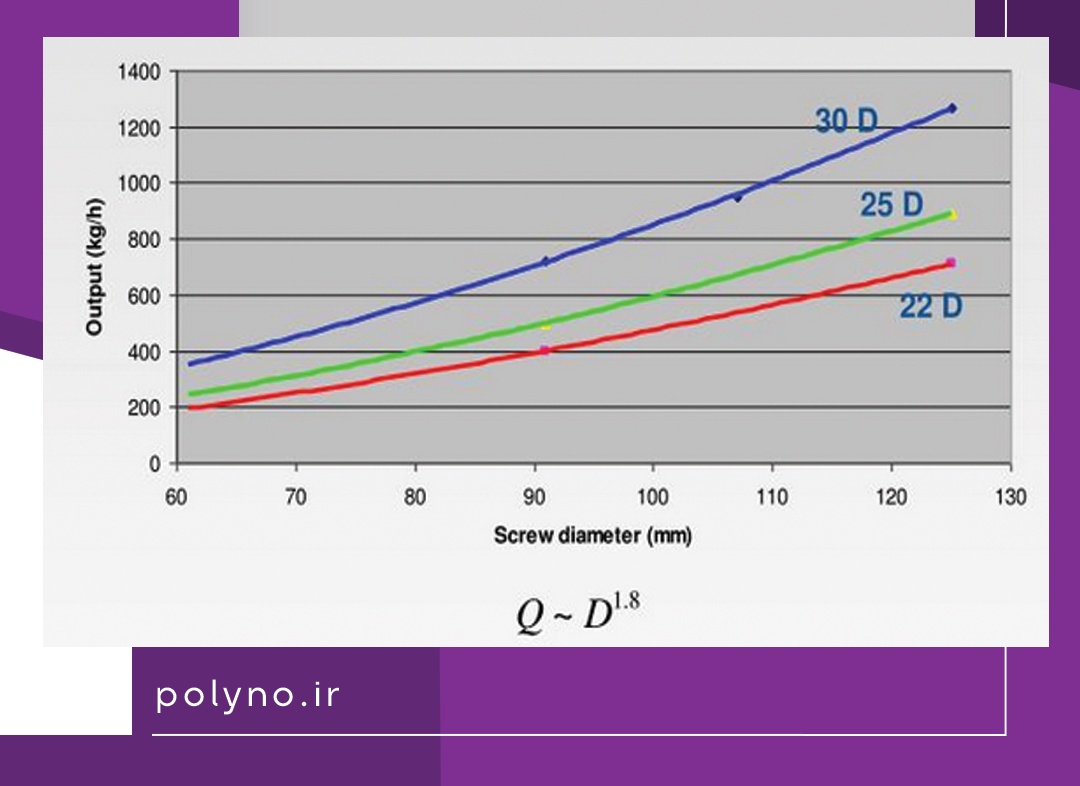

خروجی انواع اکسترودر دو پیچ ناهمسوگرد

معمولا قطر به توان 1.8 به عنوان خروجی اکسترودر دو پیچ ناهمسوگرد در نظر گرفته میشود.

تعادل دمایی پیشرفته در سیلندر مارپیچ پی وی سی

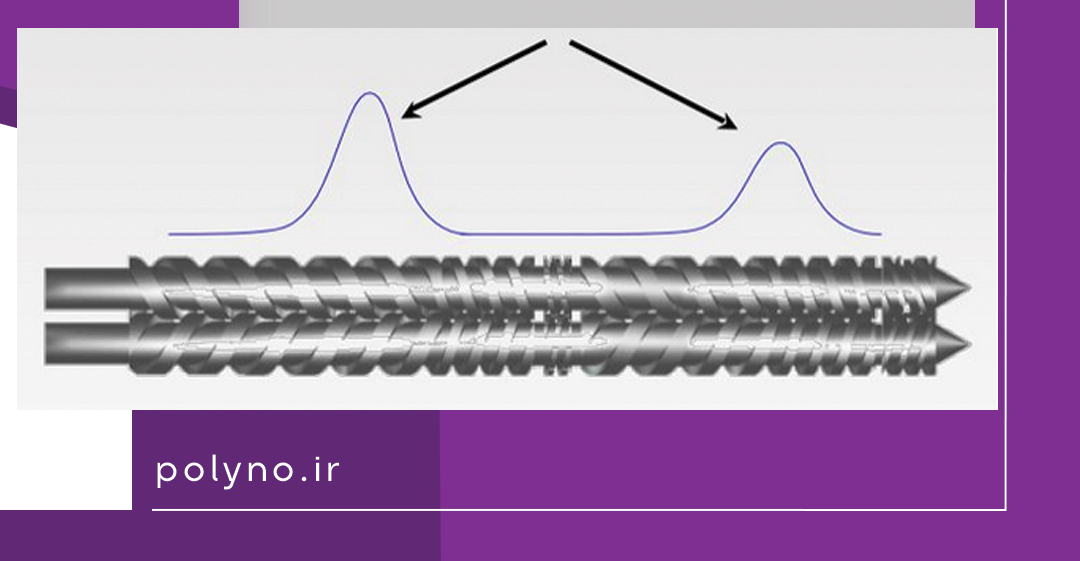

وقتی پودرPVC سرد می باشد. روی مارپیچ ریخته می شود .ابتدا مارپیچ سرد می گردد و انتهای مارپیچ نیز چون مواد ذوب شده با این قسمت مارپیچ در تماس اند، دمای انتها مارپیچ بالا می رود، پس نیاز است با تجهیزاتی دمای قسمت خوراکگیری مارپیچ گرم و دمای قسمت نوک مارپیچ (انتهای مارپیچ) سرد شود. تا دمای مارپیچ یکنواخت شود. دو روش برای اینکار وجود دارد

1-تعادل دمایی خارجی:

در روش تعادل دمایی خارجی که شکل آن در زیر دیده می شود داخل مارپیچ دو سوراخ وجود دارد که روغن (یا آّب) با دمای مشخص از این سوراخ وارد مارپیچ می شود و پس از جریان داخل مارپیچ از سوراخ دیگر خارج و به مخزن نگهداری جهت تبادل حرارت و ثابت شدن دمای آن می ریزد.

در این کار به یک پمپ و یک مخزن نگهداری مایع با دمای ثابت نیاز است.

2-تعادل دمایی داخلی:

در این روش یک سوراخ داخل مارپیچ ایجاد می شود و مایعی درون آن ریخته می شود و سپس سوراخ بسته می شود.بدین ترتیب گرمای اضافی موجود در انتهای مارپیچ به کمک یک جریان بسته مایع در داخل مارپیچ به مواد سرد بخش خوراک دهی انتقال داده می شود. و همواره نوک مارپیچ با این سیکل خنک و ابتدای مارپیچ (قسمت خوراک دهی) گرم می شود. و در نتیجه دمای مارپیچ یکنواخت می گردد. مزیت روش تعادل دمایی داخلی اینست که 15 درصد صرفه جویی در مصرف انرژی انجام می شود. و به پمپ و کندانسور نیاز نمی باشد. و در ضمن تعمیرات و نگهداری نیاز ندارد.

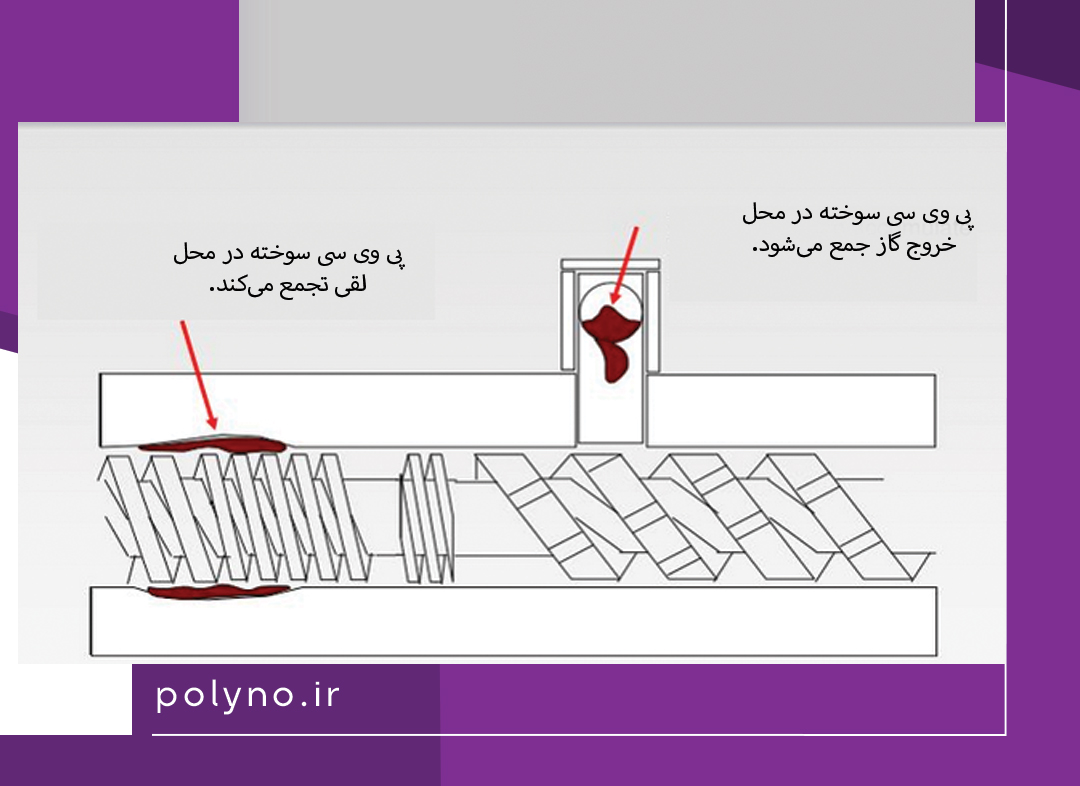

اصلاح مارپیچ پی وی سی

مارپیچ ها در طول زمان سایش پیدا می کنند و داخل سیلندر لق می شوند که این موضوع باعث کاهش کیفیت محصول و ایجاد مشکل در فیوژن پی وی سی. هر چه مقدار فیلر بیشتر باشد به دلیل سختی بالای این مواد، سایش زود تر اتفاق می افتد. سایش و ایجاد لقی بیشتر در نواحی ایجاد تراکم یا compression و بخصوص در ناحیه تراکم اولیه رخ داده و دلیل آن نیز وجود جریان نشت کلندری میباشد. در شکل زیر نواحی که بیشتر در آن سایش رخ میدهد نشان داده شده است. میزان سایش مارپیچ در حد 0.2 تا 0.6 و میزان سایش سیلندر 0.05 تا 0.15 میلی متر در سال است. سیستمهای بی متالیک نسبت به پوششهای نیترید سایش کمتری دارند.

سوال: چطور از وجود لقی و سایش مطلع شویم؟

شواهدی از جمله کاهش هموژن بودن مذاب و همچنین افزایش بیش از حد دمای مذاب از شواهد وجود سایش است.

همانطور که در شکل زیر مشاده میشود پی وی سی سوخته شده در محل لقی تجمع کرده و سبب ایجاد مشکلات متعدد میشود.

نکته: خوردگی به دلیل حضور گاز HCl و سایش به علت وجود مواد با سختی زیاد از جمله کربنات کلسیم ایجاد میشود.

امروزه جهت کاهش مقدار سایش مارپیچها از پوشش مولیبدیم استفاده می کنند. که اینکار باعث افزایش طول عمر این تجهیزات می گردد. دو روش متداول جهت مولیبده کردن مارپیچ ها وجود دارد که مزایای و معایب آنها در ذیل ارائه می گردد.

1-اسپری کردن پودر مولیبدن خالص توسط شعله یا پلاسما بر روی سطح شیارهای مارپیچ

مزیت:

خاصیت لغزندگی سطحی بسیار خوب مولیبدن خالص-----کاهش زیاد سایش در سیلندر و مارپیچ ها

عیب:

چون عملیات به صورت اسپری انجام می شود.سطوح پوشش داده شده نسبت به ضربه و تنش فشاری حساس هستند.

2-جوش دادن پوششی از مولیبدن بر روی سطح مورد نظر:

مزیت:

عدم وجود لب پریدگی ناشی از تنش های ضربه ای

عیب:

افزودن مقدار زیادی اجزای آلیاژهای دیگر به مولیبدن برای بدست آوردن جوش پذیری مناسب

کاهش خاصیت لغزندگی سطوح را در لایه محافط سایش---نتایج نامطلوبی در زمینه دوام و طول عمر سیستم دارد.

بهینه سازی و افزایش کارآیی سیلندر و مارپیچ پی وی سی:

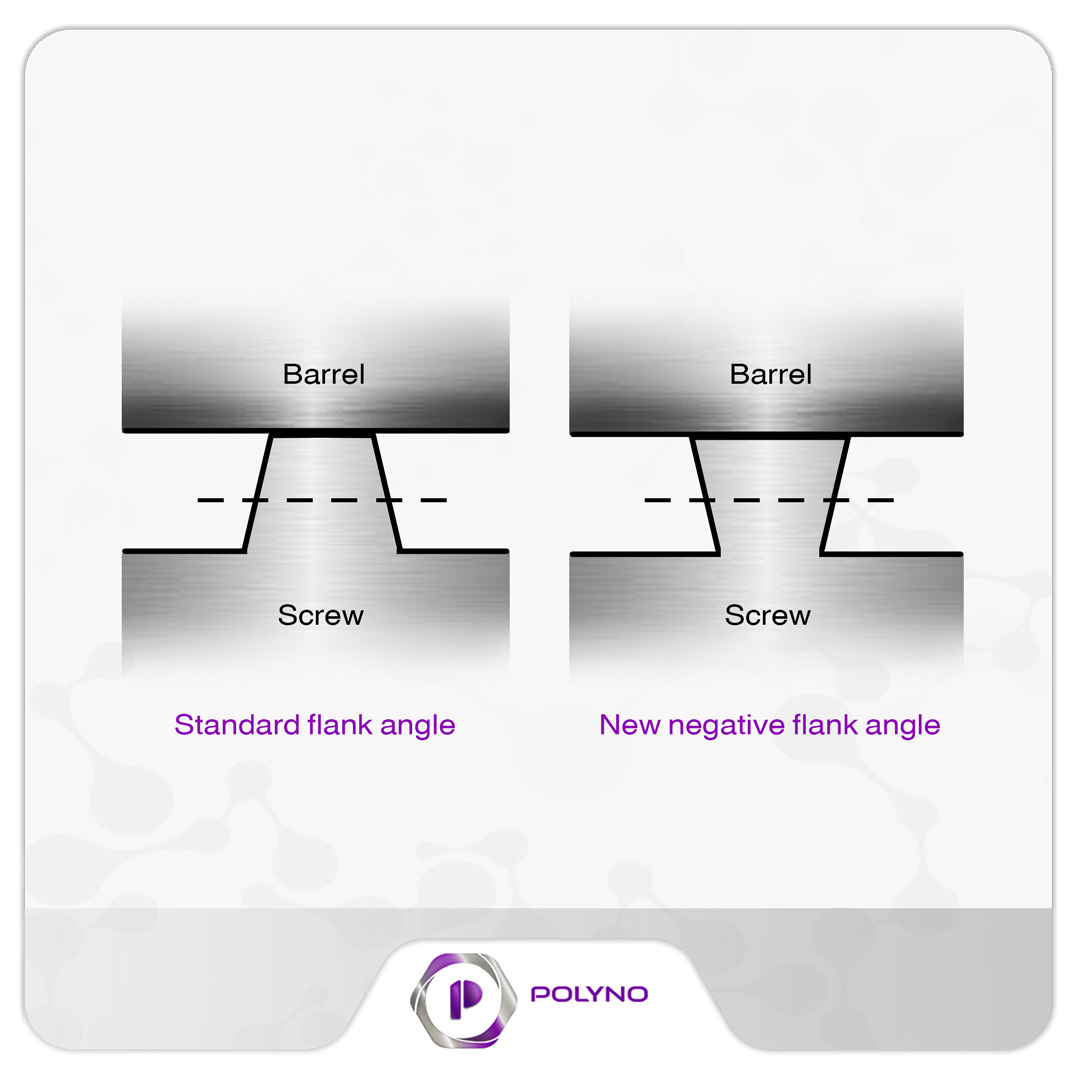

یکی از راههای معمول برای رسیدن به مذاب همگن و یکنواخت در سرعتهای خروجی بالاتر، افزایش طول بخش پیشگرمکن است. پس از ایجاد تغییرات فوق در طراحی، برخی تغییرات نیز در هندسه مارپیچ با هدف بهبود کارایی مارپیچ انجام شده است. به طور مثال افزایش تعداد پرهها که باعث افزایش سطح مارپیچ، انتقال حرارت بهتر به مواد ذوب نشده میشود. در نتیجه در طول ثابت از مارپیچ، ظرفت ذوب بالاتر به وجود میآید. علاوه براین، با بهبود گام پرهها نیز میتوان کیفیت اختلاط را نیز بهبود بخشید. در اکسترودرهای دو مارپیچه ناهمسوگرد که برای PVC مناسب هستند، گردش دو مارپیچ در خلاف جهت یکدیگر، باعث ایجاد فشار در محفظه C شکل زیر مارپیچها میشود. این فشار، مارپیچها را به سمت دیواره سیلندر، هل میدهد که نتیجه آن سایش اصطکاکی در سطح سیلندر و مارپیچ میباشد. از آنجا که تولید چنین فشاری اساس کار کلیه اکسترودرهای ناهمسوگرد را تشکیل میدهد، تلاش برای کاهش سایش ضمن افزایش میزان خروجی به کمک طاحری هندسی مارپیچ مناسب، تبدیل به یکی از چالشها شده است. یکی از راهکارهای موجود، ایجاد زاویه جانبی منفی در بخشهای معین از مارپیچ است.