اکستروژن پلاستیک| اکسترودر تک پیچ

اکسترودر یکی از ماشین آلات پر کاربرد در تولید قطعات مختلف پلیمری است. اکسترودرها به دو دسته عمده اکسترودر تک پیچ و دو پیچ تقسیم بندی میشوند. اکسترودر تک پیچ برای تولید قطعات مختلف از اکثر پلیمرها از جمله پلی اتیلن، پلی پروپیلن، پی وی سی، پلی استایرن، پلی کربنات، ای بی اس، پلی آمید و...استفاده شده و با این روش محصولات مختلفی از جمله لوله، شلنگ، پروفیل، ورق و... تولید میشود.

اکسترودر تک ماردون چیست؟

اکسترودر تک ماردون در واقع شامل یک سیلندر از که چندین هیتر حرارتی به آن متصل شده است، سطح داخلی سیلندر با یک فلز سخت پوشش دهی میشود تا میزان سایش را کاهش دهد. در داخل سیلندر یک مارپیچ قرار دارد که بسته به نوع پلیمر و شرایط حرارتی مورد نیاز، طراحی هندسی آن متفاوت خواهد بود. این مارپیچ که ماردون هم نامیده میشود در واقع قلب دستگاه اکسترودر است. مارپیچ به وسیله یک موتور الکتریکی حرکت میکند که قدرت و سرعت آن توسط گیبرکس کنترل میشود.

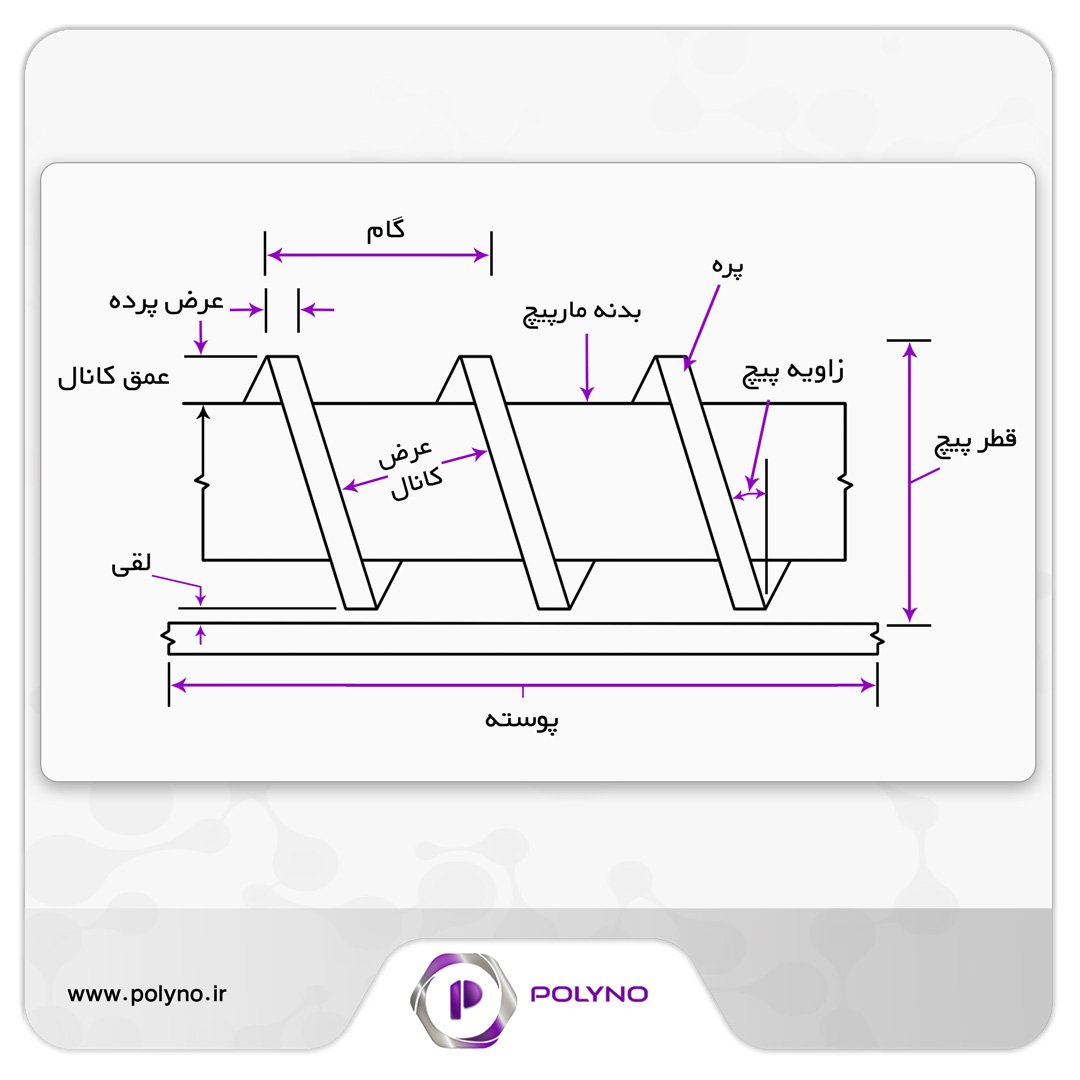

بیشتر گرمای مورد نیاز ذوب کردن پلیمر در اثر گرمای برشی ( در واقع اصطکاک ایجاد شده بین پلیمر و سطح سیلندر و مارپیچ) ایجاد میشود. با این حال هیترهایی برای تنظیم دما در طول سیلندر وجود دارد همچنین کانالهایی برای خنک سازی سیلندر و تعادل دمایی در نظر گرفته میشود. مارپیچ قلب اکسترودر تک پیچ است. قسمتهای مختلف یک مارپیچ در شکل زیر نشان داده شده است.

نحوه انجام فرآیند اکستروژن:

مواد اولیه از طریق هاپر وارد اکسترودر شده و در اکثر چرخش مارپیچ به سمت جلو حرکت میکنند. پودر یا گرانول متراکم شده در ناحیه خوراک گیری در اثر برخورد با سیلندر داغ و انرژی سایشی ذوب میشود. پلیمر ذوب شده توسط پرههای مارپیچ از دیواره سیلندر جمع شده و به سمت جلو حرکت میکند. با حرکت چرخشی مارپیچ مذاب پلیمری ایجاد شده به خوبی مخلوط شده و در نهایت فشار لازم برای ورود به قالب،شکل دهی و انجام فرآیندهای بعدی فراهم میشود.

مکانیسم عملکرد اکسترودر تک ماردون

در اینجا به بررسی مکانیسم فرآیند در اکسترودر تک ماردون می پردازیم. این مکانسیم در واقع شامل سه مرحله اصلی، انتقال جامد، ذوب، انتقال مذاب و اختلاط است. برای درک بهتر فرآیند اکستروژن باید درک کاملی از مکانیسم عملیاتی از این سه مرحله داشت، این مراحل به ترتیب ناحیه انتقال- ناحیه ذوب و ناحیه سنجش نامیده میشوند. در شکل زیر نواحی اصلی اکسترودر نشان داده شده است.

اگرچه عملیات اصلی اکسترودر ذوب کردن پلیمر میباشد. اما درک تفاوت نحوه ذوب شدن مواد در نواحی مختلف اکسترودر اهمیت بالایی در استفاده صحیح از اکسترودر برای کاربرد مورد نظر دارد.

در اکسترودر تک ماردون مواد اولیه که معمولا به صورت گرانول است وارد قیف خوراک دهی شده و توسط مارپیچ به سمت جلو حرکت میکند. مواد اولیه در طور مار پیچ در اثر نیرو حاصل از انتقال فشرده میشوند. همانطور که مواد اولیه در طور سیلندر به فشرده میشوند به دیوار سیلندره سایده شده و در اثر نیرو حاصل از سایش گرما تولید میشود این گرما تولید شده با گرما حاصل از هیتر ها باعث میشود دمای پلیمر افزایش یابد با افزایش دما و رسیدن به نقطه ذوب یا نقطه نرمی پلیمر یک لایه نازک از پلیمر مذاب شده روی سطح سیلندر تشکیل میشود. پلیمر مذاب توسط کانال مارپیچ جمع شده و به سمت ناحیه سنجش و در نهایت قالب پمپاژ میشود.

در انتها ناحیه ذوب شدن تمام پلیمر جامد باید به حالت مذاب درآمده باشد. و در نایحه سنجش یک جریان گردشی از مذاب در اثر حرکت ماردون ایجاد میشود. در ناحیه سنجش مذاب با دو مکانیسم مختلف جابه جا میشود اولی جریان حاصل از فشار و دومی جریان درگ است که در ادامه این مکانیسم ها بیشتر بررسی می شود.

سیستم خوراک دهی:

قیف خوراکدهی در اکسترودر میتواند مجهز به یک اکسترودر باشد با هر بار چرخش این مارپیچ این اکسترودر مقدار مشخصی از مواد اولیه وارد اکسترودر اصلی میشود که مقدار آن بسته به مشخصات سطح مقطع کانال در اکسترودر خوراک دهی-مشخصات قیف خوراک دهی و در نهایت تعداد چرخش قیف خوراک دهی دارد. از طرفی میزان موادی که توسط اکسترودر اصلی دریافت میشود بسته به بالک دانسیته گرانول (مواد اولیه) و میزان نرخ ورود مواد به اکسترودر در زمانی که کانال اکسترودر از زیر قیف عبور میکند می باشد.

به بیان ساده تر با عبور کانال مارپیچ از زیر قیف مقدار مشخصی مواد از گلوگاه گرفته شده و به سمت جلو هل داده می شود.

نکته قابل توجه این است که اگرچه سرعت اکسترودر است که میزان ورودی مواد را به داخل اکسترودر تعیین میکند اما میزان موادی که توسط کانال به سمت جلو حرکت میکند ممکن است از میزان موادی که با هر بار چرخش اکسترورد از قیف گرفته میشود کمتر باشد در نتیجه برای این منظور باید کانال به شکلی طراحی شود که از پل زدن مواد اولیه جامد بین کانال و سیلندر و در نتیجه توقف فرآیند جلوگیری شود. برای این منظور بهتر است عمق کانال در این ناحیه بیشتر از قطر اسمی اکسترودر باشد.

در مورد قیف خوراک دهی توصیه میشود قیفهایی با سطح صاف و غیر تیز استفاده کرد. فیدرهای اتوماتیک که انواع مختلفی دارند از جمله loss in weight feeder که مقدار مشخصی از مواد را با تنظیم دقیقی وارد اکسترودر میکند. استفاده از فیدر اتامتیک برای تولید محصولات با ضخامت کم از جمله فیلم پلیمری بسیار سودمند بوده و تغییرات ضخامت فیلم را کم میکند.

ایجاد شیار در سیلندر به منظور بهبود خوراک دهی:

ایجاد شیار در سیلندر یا groove از جمله تغییراتی است که به بهبود خوراک دهی اکسترودر تک پیچ کمک میکند.

تغییر درگاه سیلندر مارپیچ

همانطور که در ویدیو اکسترودر تک پیچ نشان داده شده است با تغییر قسمت گلوگاه میتوان خوراک دهی مواد ضایعاتی و موادی که ابعاد یکسانی ندارند را بهبود داد.

مرحله انتقال مواد:

در اثر نیرو و فشار حاصل از ورود گرانول این مواد بر روی هم انباشته شده و فشرده میشوند. در واقع در این مرحله حرکت خوراک وارد شده تحت تاثیر اصطکاک مواد در طول مارپیچ قرار گرفته و در سیلندر یک گشتاور نا متعادل ایجاد شده که سبب حرکت مواد رو به جلو میشود.

ناحیه ذوب:

مواد انتقال داده شده به مرحله خوراک گیری در اثر نیرو حاصل ورود خوراک فشرده میشود. زمانی که دمای مارپیچ و سیلندر به نقطه ذوب یا نرمی پلیمر برسد مواد اولیه شروع به ذوب شدند میکنند.

با ذوب شدن مواد اولیه درون سیلندر ابتدا یک لایه نازک از مذاب تشکیل میشود و با سرعت مارپیچ حرکت می کند ولی نسبت به سطح تماس بین مواد اولیه مذاب و جامد بی حرکت است.

همانطور که بخش دیگر از مواد اولیه جامد ذوب میشوند و از بستر جامد خارج میشوند. کسری از لایه نازک مذاب توسط حرکت مارپیج به سمت جلو حرکت میکند.

باید توجه داشت که همه لایه مذاب های ایجاد شده از مواد اولیه جامد با سرعت ثابتی وارد جریان مذاب نمیشوند. در واقع لایه ها مذاب مختلف سرعت متفاوتی دارند که یک پروفایل سرعت را از مذاب تشکیل میدهد. در واقع بیشتر روش های موجود برای محاسبه نرخ ذوب پلیمر بر اساس تعیین پروفایل سرعت شکل گرفته اند.

جریان چرخشی در ناحیه ذوب:

در اثر حرکت مارپیچ لایه مذاب ایجاد شده توسط پره مارپیچ جمع شده و به سمت عقب حرکت میکند. در قسمت عقبی لایه مذاب تحت فشار حرکت جامد قرار گرفته و دوباره به سمت محلی که مذاب ایجاد شده یعنی قسمت جلویی اکسترودر حرکت میکند که به آن جریان چرخشی مذاب در اکسترودر گفته میشود.

ایجاد جریان چرخشی در اکسترودر بسیار مهم است زیرا سبب حرکت مذاب ایجاد شده از روی مواد اولیه جامد میشود. تا انتقال حرارت به همه قسمت های مواد انجام شود. در واقع این حرکت پره مارپیچ است که سبب ایجاد جریان چرخشی در مذاب و سبب ایجاد فشار در مذاب میشود. و در نهایت حرکت مارپیچ و فشار مذاب سبب حرکت مواد جامد مانده در پره عقبی شده و همچنین تشکیل لایه مذاب بین پلیمر جامد و سیلندر را به حداقل می رساند.

نرخ ذوب مواد اولیه از روابط ریاضی مشخصی به دست میآید( انتگرال پروفایل سرعت)

مکانیسم ذوب به بیان ساده تر:

با چرخش مارپیچ انرژی حرارتی از سیلندر به لایه مذاب هدایت میشود. همچین با چرخش مارپیچ، لایه مذاب به حرکت درآمده (جریان همرفتی) و سبب انتقال انرژی به بستر جامد مواد اولیه (پلیمر خام) منتقل میشود و در نتیجه ذوب شدن لایه جدیدی از پلیمر

اتفاق میافتد.

ارتباط سرعت پیچ و قطر مارپیچ در فرآیند ذوب:

همانطور که توضیح داده شد. چرخش مارپیچ در ایجاد یک جریان همرفت و در نتیجه ذوب مواد اولیه نقش مهمی را دارد. به طور کلی دو عامل اصلی در ایجاد جریان همرفت قوی تر اثر گذار است اولی سرعت مارپیچ و دومی قطر مارپیچ

با افزایش سرعت مارپیچ سرعت جریان مذاب نیز افزایش خواهد یافت. اما در واقع با افزایش سرعت مارپیچ زمان تماس مذاب با لایه جامد کمتر شده و در نتیجه فرصت کمتری برای انتقال حرارت پیدا می کند. اگر چه این موضوع ممکن است با ایجاد لایه نازک تر مذاب تا حدی جبران شود اما تجربه نشان داده است که با افزایش سرعت مارپیچ میزان مذاب تولید شده به ازای هر واحد انرژی موتور کمتر خواهد بود.

از طرفی با افزایش قطر ماردون در واقع پهنای کانال افزایش یافته و بستر مواد اولیه جامد پهن تر میشود.نتیجه یک جریان مذاب طولانی تر بر روی بستر جامد مواد اولیه است. در نتیجه لایه مذاب تشکیل شده بر روی بستر جامد ضخیم تر می شود. ضخیم شدن لایه مذاب از طرفی باعث کاهش نرخ انتقال حرارت از مذاب به بستر جامد میشود چرا که انرژی بیشتر در مذاب تلف میشود.

در واقع با افزایش قطر ماردون بازده انتقال انرژی کمتر و از طرفی دما ذوب بیشتر خواهد بود.

به طور کلی دو فاکتور نام برده با توجه به نوع فرمولاسیون و نوع پلیمر باید بهینه شوند.

ناحیه سنجش

ناحیه سنجش در اکسترودر تک ماردون در واقع مانند یک پمپ عمل کرده تا مذاب پلیمری را به بیروت اکسترودر هدایت کند.

فشار سر اکسترودر در واقع فشاری است که از طریق مارپیچ اکسترودر و از طریق واردن کردن مذاب به صفحه فشار شکن- آداپتور و قالب ایجاد میشود.

ناحیه سنجش در واقع یک ناحیه از اکسترودر با عمق ثابت است. در واقع الگو جریان پلیمر در اکسترودر پیچیده است، مقداری از مواد مسیر مستقیمی را از میان مارپیچ اکسترودر طی میکنند در حالی که مقداری از مواد به شکل مارپیچی از درون کانال اکسترودر عبور میکنند. این الگو حرکت پیچیده در واقع ناشی از جریان فشار و جریان درگ در اکسترودر است.

برای درک بهتر این دو جریان به ارائه مثالی فرضی می پردازیم

فرض کنید که مارپیچ حرکتی ندارد و حرکت مواد در اکسترودر در اثر فشار وارد شده در ابتدا اکسترودر ( در اثر ورود مواد اولیه ) است به جریان حاصله جریان فشاری گفته میشود.

برای درک بهتر جریان درگ، مارپیچ را ثابت در نظر میگریم و فرض می کنیم که سیلندر در حال چرخش دور مارپیچ است در این حالت مذابی که در تماس با سیلندر هست با سیلندر به سمت پره مارپیچ حرکت می کند. در واقع در این حالت مذاب از روی سیلندر جمع شده و به سمت پره عقبی حرکت می کند. به بیان ساده تر در جریان درگ مذاب از یک طرفه پره به طرف مقابل و در عرض پره حرکت میکند.

مشخصات مارپیچ استاندارد چیست؟

|

طول مارپیچ |

20تا 30 برابر قطر 20-30D |

|

طول ناحیه خوراک گیری |

4-6D |

|

طول ناحیه ذوب |

6-10D |

|

تعداد کانال |

1 |

|

Helix angle یا زاویه پره با افق |

17.6 |

|

عرض کانال |

0.1D |

|

عمق کانال در ناحیه خوراک گیری |

0.1-0.15D |

|

نسبت تراکم |

2-4 |

علاوه بر بخشهای ذکر شده یک مارپیچ میتواند دارای بخشهای زیر باشد.

بخش میکس:

بخش میکس در اکسترودر شامل المانهای توزیعی و پراکنشی میباشد که به میکس بهتر مواد بخصوص زمانی که حاوی رنگدانه یا افزودنی باشد کمک میکنند. مشهور ترین المان اختلاط در اکسترودر تک پیچ از نوع Maddock میباشد. نحوه کارکرد المان مدوک در فیلم آموزش اکسترودر تک پیچ نشان داده شده است.

2-بخش گاز گیر

در مارپیچی گه نیاز به گاز گیر دارد بخش سنجس به دو قسمت تقسسیم شده و در وسط بخش سنجش ناحیه گازگیری طراحی میشود.این ناحیه 2 تا 5 برابر قطر مارپیچ است. فشار در این ناحیه باید 0 باشد و مارپیچ باید به صورت نیمه پر باشد. عمق کانال در این ناحیه 0.3 تا 0.4 برابر قطر مارپیچ است. گاز تولید شده در این ناحیه توسط پمپ خلاء از این قسمت خارج میشود.