مستربچ چیست | انواع مستربچ و نکات فنی

رنگدانه ( پیگمنت) و افزودنیهای مختلف از جمله روان کننده، کمک فرآیند، براق کننده، اصلاح کننده ضربه، شفاف کننده، وکس، لیزکننده و... به صورت پودر با مش بالا هستند و در دوز مصرف پایین مورد استفاده قرار میگیرند. پخش این مواد پودری در پلاستیکهایی که به صورت گرانولی هستند، بسیار سخت میباشد، برای حل این مشکل این مواد ابتدا در درصد مشخص ( مثلا 40 یا 60 درصد) با پایه پلیمری ترکیب میشوند که به آن مستربچ گفته میشوند. در نتیجه مستربچ به معنی ترکیب از پلیمر با درصد بالا از افزودنی یا پیگمنت است. مستربچ توسط تجهیزات اکستروژن دو ماردون آمیزه ساز تولید شده و در نهایت در دوز مصرف پایینی ( معمولا 1 تا 3 درصد) با پلاستیک ترکیب شده و در فرآیند تولید مورد استفاده قرار میگیرند.

مستربچ چیست؟

مستربچهای پلاستیک در واقع یک کامپاند غلیظ شده از افزودنی یا رنگدانههای مورد نظر میباشد. مستربچهای به سه دسته مستربچ رنگی، مستربچ افزودنی و مستربچ پر کننده تقسیم بندی میشوند. همانطور که توضیح داده شده، مستربچ از مقدار بالایی افزودنی یا رنگدانه تشکیل شده است. یک مستربچ خوب باید از از میزان یکنواختی بالای پخش افزودنی در آمیزه پلیمری برخوردار باشد. برای تولید یک مستربچ خوب هم افزودنیهای پخش کننده و هم اکسترودر آمیزه ساز موثر هستند.

مزایای استفاده از مستربچ

به طور به منظور ایجاد رنگ یکنواخت و با کیفیت بالا و همچنین پخش بهتر افزودنی استفاده از مستربچها برای بسیاری از پلیمریها بخصوص مواردی که به صورت پودری هستند، منطقی تر و بهینه تر است. از جمله مزایای استفاده از مستربچ می توان به موارد زیر اشاره نمود:

1-انبارداری راحت تر و حمل و نقل راحت تر

2-نداشتن گرد و غبار و مشکلات بهداشتی و ایمنی

3-کاهش سرمایه ثابت به دلیل عدم استفاده از میکسرهای گران قیمت

4-استفاده راحت تر

انواع مستربچ پلاستیک

مستربچهای پلاستیک از جمله مواد اولیه مهمی هستند که در تولید پلیمرهای مختلفی از جمله پلی اتیلن، پلی پروپیلن، پی وی سی، پلی کربنات، ای بی اس و... کاربرد دارد. مستربچهای به سه دسته مستربچ رنگی، مستربچ افزودنی و مستربچ پر کننده تقسیم بندی میشوند.

مستربچهای رنگی

مستربچ آبی، زرد، قرمز، مستربچ سفید، مستربچ مشکی، مستربچ طلایی از مهم ترین مستربچهای مورد استفاده در صنعت پلاستیک هستند.

مستربچ افزودنی

مستربچ آنتی اکسیدان، مسرتبچ آنتی بلاک، مستربچ ضد مه، مستربچ آنتی اکسیدان، مستربچ تمیز کننده، مستربچ آنتی یو وی، مستربچ براق کننده از مهم ترین مستربچهای افزودنی هستند.

مستربچ آنتی استاتیک

پلیمرها موادی با مقاومت الکتریکی بالا هستند. این مواد با جلوگیری از عبور جریان باعث انباشت الکتریسته میشوند. برای جلوگیری از این موضوع باید از مواد همچون مونو استئارات گلیسیرید استفاده کرد که مقاومت الکتریکی را کاهش داده و از الکتریسیته ساکن جلوگیری کنند.

مستربچ آنتی اکسیدان

در تولید این مستربچها از انواع افزودنی آنتی اکسیدان اولیه و ثانویه استفاده شده که سبب جلوگیری از اکسایش پلاستیک میشود.

مستربچ آنتی UV

این نوع مستربچها به منظور جلوگیری از تخریب نوری پلاستیک در اثر نور خورشید استفاده میشود. در تولید مستربچ آنتی UV از انواع استابلایز نوری HLAS و جاذبهای UV استفاده میشود.

مستربچ براق کننده

این مستربچها برای افزایش براقیت قطعات مختلف و همچنین گرانول بازیافتی مورد استفاده قرار میگیرد. از جمله براق کننده OB و OB1 از مهم ترین براق کنندههای مورد استفاده هستند.

مستربچ فیلر

مستربچ فیلرهای فیلر عموما از نوع مستربچ کربنات کلسیم و تالک هستند که برای کاهش قیمت و بهبود برخی خواص به پلیمر مورد نظر افزوده میشوند.

انتخاب پایه مستربچ

در گذشته مستربچ به دو پایه مستربچ خشک با پایه HDPE و مستربچ نرم یا LDPE تقسیم بندی میشد. امروزه مستربچها به صورت تخصصی تولید شده و برای گریدهای مختلف از پایه پلیمر سازگار با آن پلیمر استفاده میشود. یکسان نبود پایه مستربچ با پلیمر مصرفی باعث میشود تا اصطلا مواد پوسته کند. برای پلاستیکها مستربچ مورد استفاده باید دارای 2 تا 3 واحد mfi بالاتر باشد. سازگار نبودن مستربچ باعث افت خواص نهایی محصول میشود.

مستربچ پایه عمومی چیست؟

این نوع مستربچ در پایه EVA تولید شده و در بسیاری از پایههای پلیمری قابل استفاده است. EVA به عنوان یک بستر عمومی برای پلاستیکهای مختلفی کاربرد دارد و بسته به میزان درصد وینیل استات آن میتواند برای یک پلیمر خاص سازگاری بیشتری داشته باشد. درصد وینیل استات از حدود 4 درصد تا 40 درصد در پلاستیک EVA متفاوت است. هرچقدر درصد وینیل استات بیشتر باشد سازگاری با پلیمر قطبی بیشتر و هرچقدر کمتر باشد سازگاری با پلیمر غیر قطبی کمتر میشود.

در پلینو بخوانید: MFI یا شاخص جریان مذاب چیست؟

LDR در مستربچ چیست

LDR یا Let down ratio نشان دهنده میزان تاثیر گذاری مستربچ است. هرچقدر میزان مصرفی مستربچ بهتر باشد، از نظر اقتصادی بهتر است. مستربچها به طور عمده در حدود 0.5 تا 2 درصد مورد استفاده قرار میگیرند.

مشکلات و دلایل اصلی افت کیفیت مستربچ

یکی از مشکلات مهم در تولید مستربچها مشکل کلوخه شدن مواد افزودنی و پیگمنت هنگام فرآیند ساخت مستربچ است. این موضوع یکنواخت پخش مواد را کاهش داده و سبب افت کیفیت مستربچ میشود. کلوخهها انواع مختلفی از جمله DLA، RLA و EDEN دارند. کلوخه نوع EDEN از سخت ترین نوع کلوخهها است که در آمیزه سازی مستربچ مشکی یا دوده رخ میدهد. این مشکل باعث میشود که مستربچ دوده با درصد بالای 45 عملا قابل ساخت نباشد.

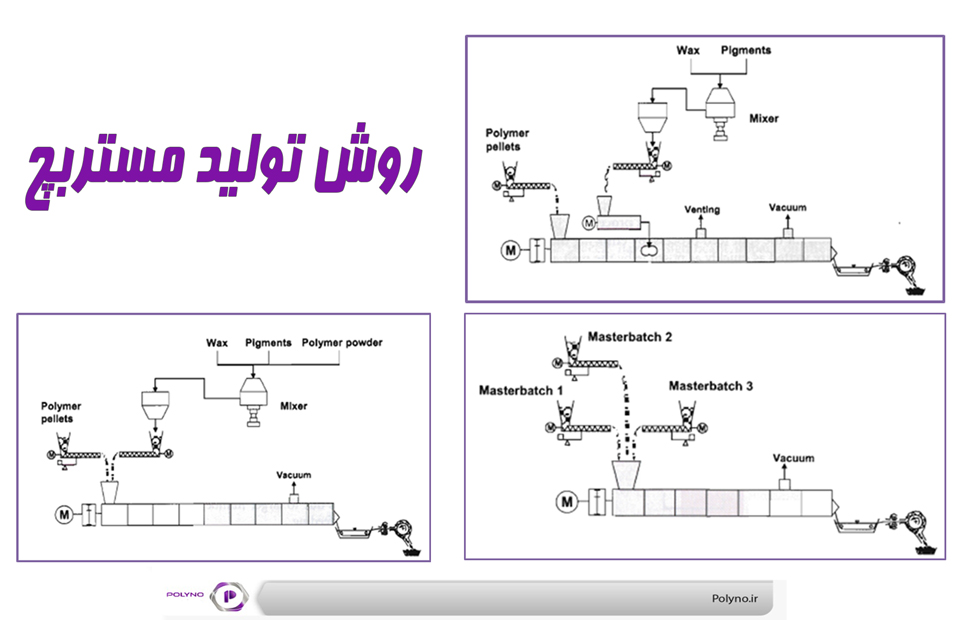

روش تولید مستربچ

انواع اکسترودر رفت و برگشتی، اکسترودر FCM و اکسترودر دو پیچ همسوگرد و غیر همسوگرد در تولید مستربچ با توجه به پایه پلیمری مورد استفاده قرار میگیرند. اکسترودر دو پیچ همسوگرد و غیر همسوگرد بیشتر متداول هستند و در مقالات جداگانه ای مورد بررسی قرار گرفته اند. از نظر چیدمان خط تولید در تولید مستربچ معمولا سه روش اصلی پیش اختلاط، روش اسپلیت و روش رنگ همانندگی برای استفاده میشود.

1-روش Premix

در این روش تمام مواد اولیه و افزودنی پلیمری مورد استفاده از قیف اصلی وارد شده و عملیات اکستروژن انجام میشود. این روش تولید از نظر اقتصادی به صرفه تر است چرا که نیاز به خوراک دهنده جانبی ندارد.

2-روش Split

در این روش افزودنی پلیمری و یا پیگمنت و فیلر در فیلرهای جانبی اضافه شده و در واقع به پلیمر ذوب شده اضافه میشود. اضافه شدن مستقیم افزودنی یا فیلر به مذاب پلیمری از سایش سیلندر و مارپیچ جلوگیری میکند. میزان سرمایه گذاری مورد نیاز در این روش بیشتر است چرا که به سیستم خوراک دهی جانبی بیشتری نیاز دارد. این روش تنظیمات پیچیده تری دارد و برای تولید مستربچهایی که در تناژ بالا تولید میشود، مناسب است.زمان تمیزکاری در این روش تولید طولانی تر است.

3-روش color matching

این روش توانایی بالایی در ایجاد رنگ همانندگی متناسب با رنگ مورد نظر دارد. برای تولید مستربچ رنگی که رنگ دقیقی دارند از این روش استفاده میشود. همانظور که در شکل زیر نمایش داده میشود. مستربچهای رنگی به صورت جدا تولید شده و با یکدیگر ترکیب میشود. هزینه تولید در این روش زیاد است و تنها برای مستربچهایی که دلتا ای دقیق و پایینی دارند، مناسب است.