شاخص MFI در پلاستیکها

شاخص MFI نشان دهنده وزن مولکولی پلاستیک بوده و تعیین کننده خواص پلاستیک و شرایط فرآیندی خواهد بود. در واقع یکی ازچند معیار اصلی برای گرید بندی انجام شده برای پلاستیکهایی چون پلی اتیلن، پلی پروپیلن و ... MFI میباشد.

MFI چیست و چه اثری بر خواص پلاستیک دارد؟

MFI یکی از شاخص های مهم برای تعیین خواص رئولوژیکی یا خواص پلیمر است. این نماد در اصل برای نشان دادن ویژگیهای سیلانی (روانی) به عنوان معیاری از قابلیت اکسترود شدن است. به طور کلی با افزایش شاخص جریان مذاب، وزن مولکولی، استحکام کششی، مقاومت پارگی، دمای نرم شدن و چقرمگی ، مقاومت شیمیایی پلیمر کاهش مییابد.شاخص جریان مذاب تا حدودی با گرانروی مذاب رابطه عکس دارد هرچه وزن مولکولی بیشتر شود گرانروی افزایش یافته و شاخص جریان مذاب کاهش می یابد.به طور کلی از این ویژگی برای تعیین گرید پلیمر و این که پلیمر برای چه روش شکلدهی مناسب می باشد استفاده می شود.به طور مثال از گرید های با mfi بالا برای فرآیند تزریق و از گرید های با mfi پایین برای فرآیند اکستروژن استفاده می شود.

این موضوع به این علت است که قالب در فرآیند تزریق یک محفظه بسته است که باید پلیمر مذاب حفره های آن را پر کند ولی در فرآیند اکستروژن مذاب به صورت مستقیم بعد از عبور از قالب جریان پیدا می کند در نتیجه اگر گرانروی پایین یا به عبارتی شاخص جریان بالایی داشته باشد مواد شره می کنند.

اندازه گیری MFI چگونه انجام میشود؟

مقدار پلیمر ی که در حالت مذاب در زمان 10 دقیقه و دمای مشخص از یک روزنه عبور می کند شاخص جریان مذاب یا mfi نامیده می شود.شاخص جریان مذاب پلیمر ها به صورت کاربردی ارتباط دهنده ی ویژگی های پلیمر با وزن مولکولی آن است.

دما برای این پارامتر در پلیمر های مختلف متفاوت است به طور مثال برای پلی اتیلن 190 درجه و برای پلی پروپیلن 230 درجه در نظر گرفته می شود.

Mvr چیست و تفاوت آن با MFI

گاهی که شرایط برای اندازه گیری برای شاخص جریان مذاب مناسب نیز شاخص جریان حجمی پلیمر را اندازه گیری می کنند.

شاخص جریان مذاب علاوه بر مواد مواد اولیه برای محصولات نیز اندازه گیری می شود که طبق استاندارد نباید بیش تر 25 درصد با مواد اولیه تفاوت داشته باشد.

عوامل موثر بر تغییر MFI

به طور کلی هر عملی که سبب تغییر ماهیت پلیمر به طور مثال بالا یا پایین رفتن دما، تغییر سرعت کشنده، شرایط خنک کاری و ...که برروی خواص رئلوژیکی پلیمر تاثیر گذارد می تواند سبب تغییر MFI شود. همچین زمان حضور مواد در اکسترودر بر MFI مواد خروجی و همچنین MFI مواد بر روی میزان حضور مواد در اکسترودر و در نتیجه دما تاثیر گذار است .

بالا رفتن دمای اکسترودر سبب تخریب پلیمر شده، باند های بین زنجیره های پلیمری تخریب شده و درنتیجه در زمان مشخص مقدار مذاب بیتشری خارج شده و سبب بالا رفتن MFI می شود. اگر دما بیشتر از یک حد بالا برود ممکن است سبب چسبدین زنجیره های به یکدیگر و پدیده کراسلینک شود در نتیجه MFI کاهش می یابد.

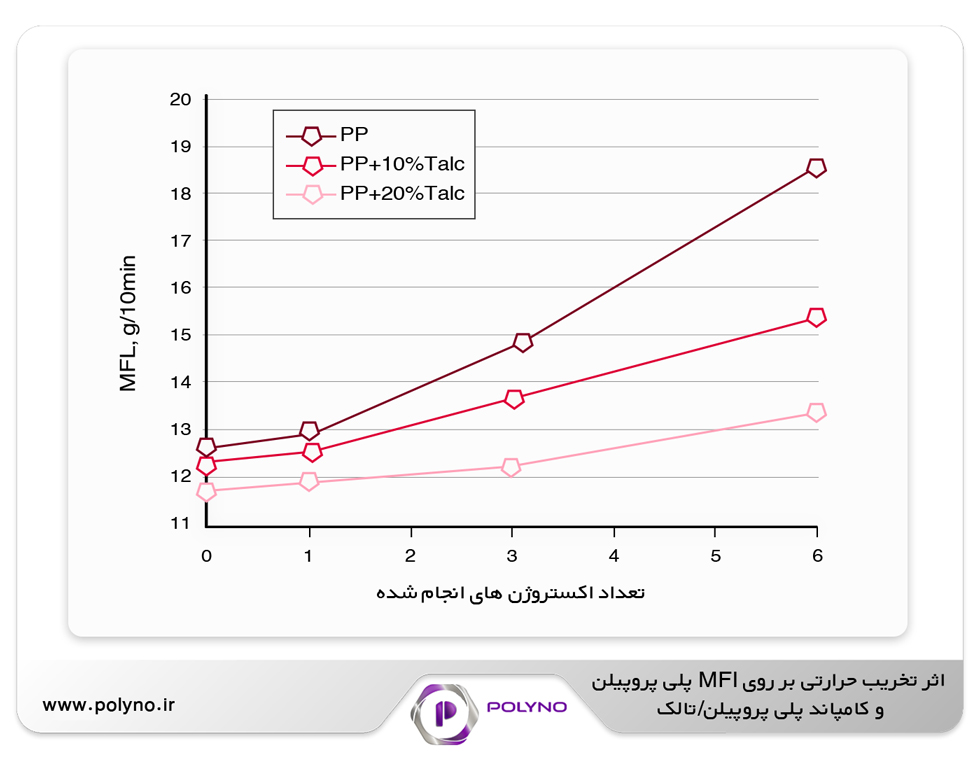

ضایعات اگر به مقدار بیش از حد استفاده شوند به علت اینکه این مواد دارای زنجیره های تخریب شده هستند MFI بالا تری دارند بالا بودن MFI مواد سبب می شود که هنگام خروج از قالب مقدار بیشتری مواد پایه را با خود خارج کنند. در شکل زیر اثر تعداد دفعات اکستروژن بر افزایش mfi نشان داده شده است.

استفاده از مستربچی که MFI آن تفاوت زیادی با مواد پایه دارد می تواند سبب این تغییرات شود بنابراین توصیه می شود از مستربچ هایی که پایه پلیمری سازگار با پلیمر اصلی دارند استفاده شود.