تزریق پلاستیک| بخشها و پارمترهای موثر

دستگاه قالبگیری تزریقی مانند اکسترودر است با این تفاوت که قالب با یک شیر نازل جایگزین شده و مارپیچ میتواند با حرکت محوری مانند یک پیستون، مذاب را پمپ کند. در فرایند قالبگیری تزریقی برای پایین نگه داشتن وسکوزیته در حین فرایند به پلیمری با وزن مولکولی پایین نیاز است. اما در مقابل در فرایند اکستروژن، جهت ایجاد مذابی با استحکام بالا از پلیمری با وزن مولکولی بالا استفاده میشود. فرایند اکستروژن شامل گرمایش، شکلدهی و خنککاری محصول به صورت پیوسته است در حالیکه طی فرایند تزریق قالب پس از تزریق و خنک کاری، کاملا تخلیه شده و فرایند به صورت غیر پیوسته است.

هرچند در هر دو فرایند از ماردون برای انتقال، پمپ، و ایجاد ترکیب یکنواخت از کامپاند استفاده میشود، اما فرایند قالبگیری تزریقی محصولاتی سه بعدی و پيچيده تولید میکند. در این دو فرایند طراحی مارپیچ نیز تاثيرگذار است.

قالبگیری تزریقی برای تولید قطعات پیچیده با دقت ابعادی و سطح نهایی خوب مناسب است. با بهینهسازی شرایط فرایند میتوان محصولی با بهترین کیفیت تولید کرد. در فرایند اکستروژن و تزریق زنجیره،های پلیمری تمایل به آرایش یافتگی در جهت جریان دارند که موجب استحکام بسیار بالاتر قطعه در جهت جریان میشود.

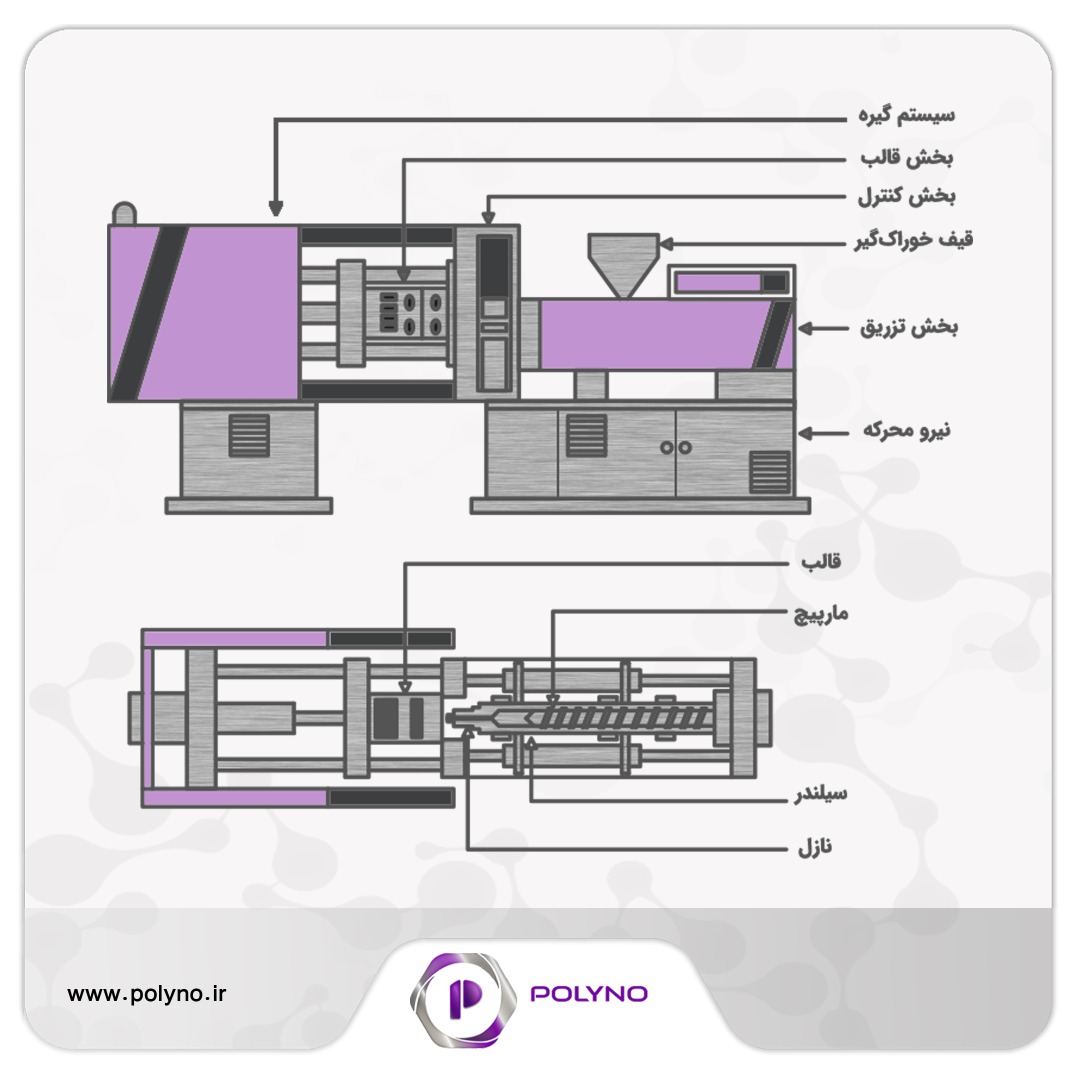

دستگاه قالبگیری تزریقی

الف) دستگاه قالبگيري تزریقي پیستونی(سنبهاي)

در گذشته دستگاه تزریق پیستونی برای قالبگیری قطعات استفاده میشد. معایب این دستگاه اختلاط ناكافي و كيفيفت پايين مذاب و در نتیجه ايجاد تفاوت دمایی و رفتار متغیر مذاب بوده است. به دلیل فشار تزریق متغیر، پیستون مذاب پليمر را به موادی با شکلهای مختلف از گرانول جامد تا گرانول نيمه مذاب يا حتي مذاب تبدیل میکرد که موجب اختلاف بسیار زیاد فشار و متعاقباً اختلاف شدید در هر سیکل می شد. از طرف دیگر هرگونه تغییر در دانسیته خوراک ورودی موجب تغییر اندازه مواد ورودی به هر سیکل میشد که باز هم موجب تغییرات کیفیت محصول میشد.

ب) دستگاه قالبگيري تزریقي مارپیچي

با چرخش و حرکت رفت و برگشتی مارپیچ که توسط یک موتور هیدرولیک انجام میگیرد، پلیمر ذوب، یکنواخت و پمپاژ میشود. این روش تزریق خمیری شدن را سرعت داده وسیکل تزریق را کوتاه میکند. حرکت رفت و برگشتی مارپیچ توسط یک سیستم هیدرولیکی کنترل میشود و مذاب پلیمری را برای تزریق به جلو میبرد. حضور یک شیر مانع از برگشت پلیمر از حفره قالب میشود. در واقع مارپیچ مانند یک پیستون عمل کرده و مذاب را به درون قالب تزریق میکند. اختصاص زمان تزریق مناسب برای هر دما و فشار پارامتر مهمی در تعین سرعت فرایند می باشد. باز و بسته شدن قالب نیز به سیستم هیدرولیک متصل است. این نوع دستگاههاي تزریق باید به سیستمهای قفلکننده قالب، پران و همچنین سیستم کنترل دما مجهز باشند.

بخش تزریق

بخش تزریق شامل سیلندر، مارپیچ و نازل میباشد. مذاب پلیمری از سیلندر به سمت نازل حرکت کرده و به داخل قالب تزریق میشود. قبل از آنکه فشار پشت قالب برداشته شود پلیمر منجمد میشود. بعد از آنکه پلیمر موجود در راهگاه منجمد شد، ديگر مواد بیشتری نمیتواند به داخل قالب راه يابد. در شکل زير نمایی از دستگاه تزریق نشان داده شده است.

سیلندر

سیلندر از یک استوانه فولادی ساخته شده است که در آن مارپیچ كه حرکت رفت و برگشتی دارد، قرار گرفته است. گرمكنها كه اغلب هیترهای الکتریکی هستند، در اطراف سیلندر به عنوان منبع گرمایش قرار دارند. ترموکوپلهایی در نواحی مختلف سیلندر نصب میشوند، دما را با انحراف کمی نسبت به دماي تنظیم شده کنترل ميكنند. سیلندر به جز نازل شامل سه ناحیه خوراک، فشردگی و سنجش میباشد.

سيلندر دستگاه تزريق متناسب با حركت رفت و برگشتي مارپيچ طراحي شده است. افزايش دما از ابتدا تا انتهاي سيلندر ايدهي خوبي براي انواع قطعات نيست. پروفیل دمایی سیلندر بر حسب سایز قالب و محصول، میتواند افزایشی، کاهشی، یکنواخت و یا منحنی باشد. برای استفاده از ظرفیت بهینه تزریق، لازم است با توجه به شرایط فرایند و کیفیت قطعه، پروفیل دمایی ثابتی از قیف خوراکگیری تا نازل تعیین شود. به طور كلي، دماي سيلندر دستگاه قالبگيري تزريقي از محل خوارک تا نازل به تدريج و با شيب بسيار كم افزایش مييابد اما در اين بين استثنائاتي نيز وجود دارد، به طور مثال اغلب در پيويسي چيدمان دمايي خطي و يا با شيب بسيار كم رو به پايين تنظيم ميشود. برای جلوگیری از خط افتادن و یا سرریز شدن در نازل کاهش مییابد.

مارپیچ

در فرایند نرم و خميري شدن پلیمر، مارپیچ میچرخد. بنابراين پلیمر تحت برش ذوب میشود و به جلو حرکت میکند. برای فشردن، ذوب و انتقال مواد به سمت جلو مانند فرایند اکستروژن مارپیچ رفت و برگشتی به کار میرود با این تفاوت که:

- ابتدا مارپیچ میچرخد و برای بارگیری به عقب میرود.

- سپس برای پمپاژ مواد مذاب به داخل قالب به سمت نازل حرکت میکند.

سرعت پایینتر مارپیچ باعث بهبود توزیع افزودنیها شده و در مورد قطعات ضخیم به حفظ دما کمک میکند. تغيير دور مارپيچ و ميزان بارگيري بر ميزان خروجي تاثير گذار است. با افزايش ميزان بارگيري و افزايش دور مارپيچ مقدار خروجي افزايش مي يابد.

در طول فرایند توليد، ماده پلیمری در اثر انرژی مکانیکی مارپیچ چرخان و انرژی حرارتی سیلندر ذوب میشود. به محض توقف توليد، مارپیچ در مدت زمان كمي از حرکت میایستد و در حالی که سیلندر خنک میشود ممکن است باقی مواد ذوب شوند به خصوص در مواردی که کانال نیمه پر باشد و یا عمق کانال زیاد باشد كه در اين صورت توزيع مواد مذاب ممكن است تغيير كند. توقف دستگاه تزریق نامطلوب و فرايندي زمانبر است اما مدام برای تولید قطعات با شرایط متفاوت اتفاق میافتد. در این حالت، مذاب پلیمری در سیلندر باقي ميماند و دچار تخریب حرارتی و اکسیداسیونی میشود. توقفهای کوتاه در مورد پلیمرهایی مانند پلیاتیلن مسئله ساز نیست اما در مورد پليمرهايي حاوی زنجیرهای غیر اشباع مانند ABS و يا PVC بحرانی است.

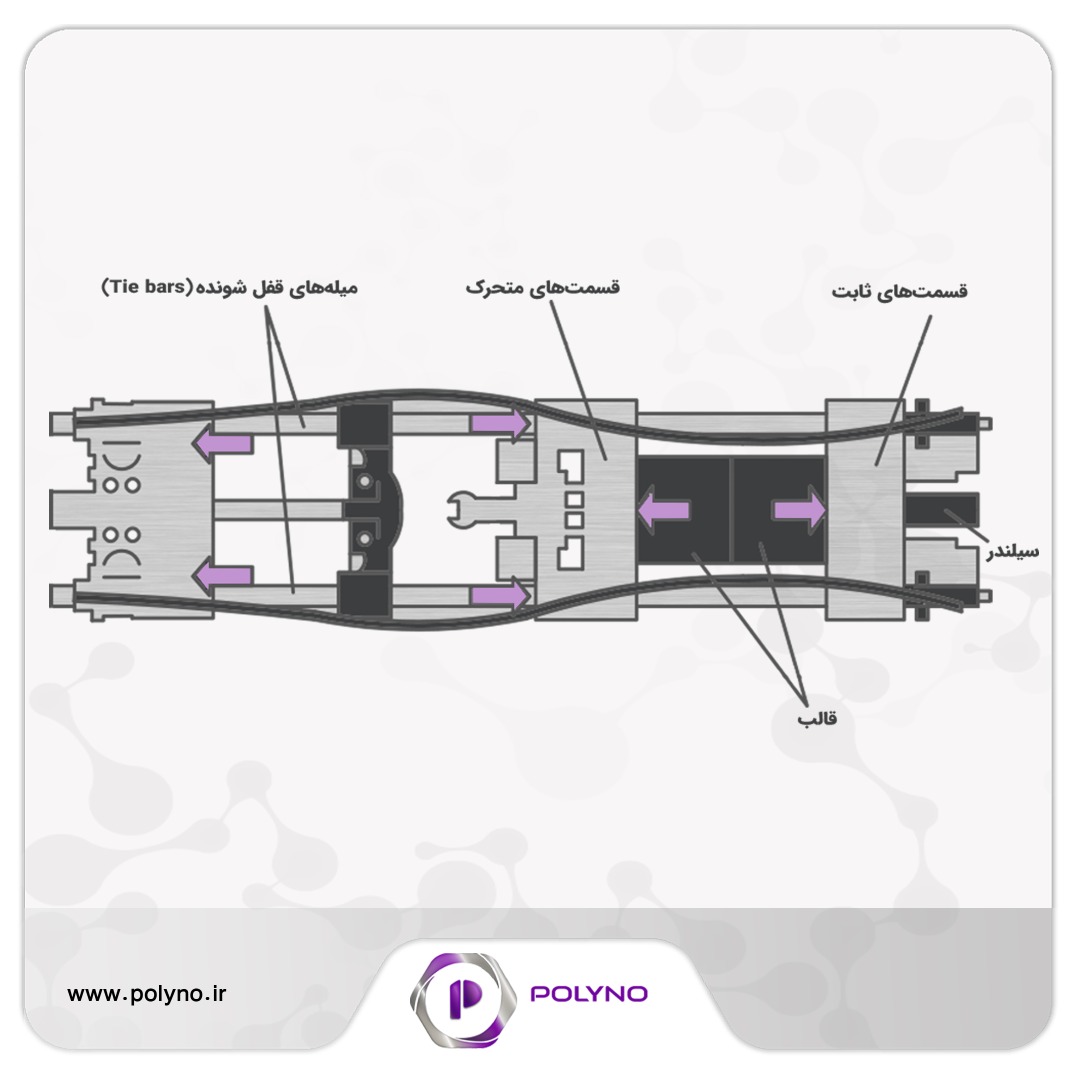

بخش گیره

بخش گیره دستگاه تزریق نیروی لازم برای باز و بسته کردن، بسته نگه داشتن قالب و خروج قطعه نهایی را تامین میکند. این واحد شامل میلهها و قسمتهای ثابت و متحرکی برای باز و بسته کردن و قفل نگهداشتن قالب میباشد. همانطور که در شکل زير نشان داده شده است قسمت ثابت این واحد برای حفظ تعادل بین نیروها از چهار گوشه توسط چهار مهره نیرو وارد میکند.

بخش هیدرولیک

واحد هیدرولیک شامل پمپ، موتور، دیسک، شیرها و لولههايي است که انرژي آنها توسط یک سیال هیدرولیک تامین ميشود. در شروع سیکل، سیال هیدرولیک توسط پمپ و موتور با فشار بالا به بخش گیره پمپاژ شده و قالب بسته میشود. بعد از تزریق مذاب، با اعمال فشار هیدرولیکی و مکانیکی از پرشدن كامل حفرههای قالب اطمینان حاصل شده و سپس به مذاب، زمان لازم برای خنک شدن داده میشود. نهايتاً دو نیمه قالب باز، قطعه توسط پران خارج و راهگاهها و بوش تمیز شده و مجدداً برای سیکل بعد بسته میشود.

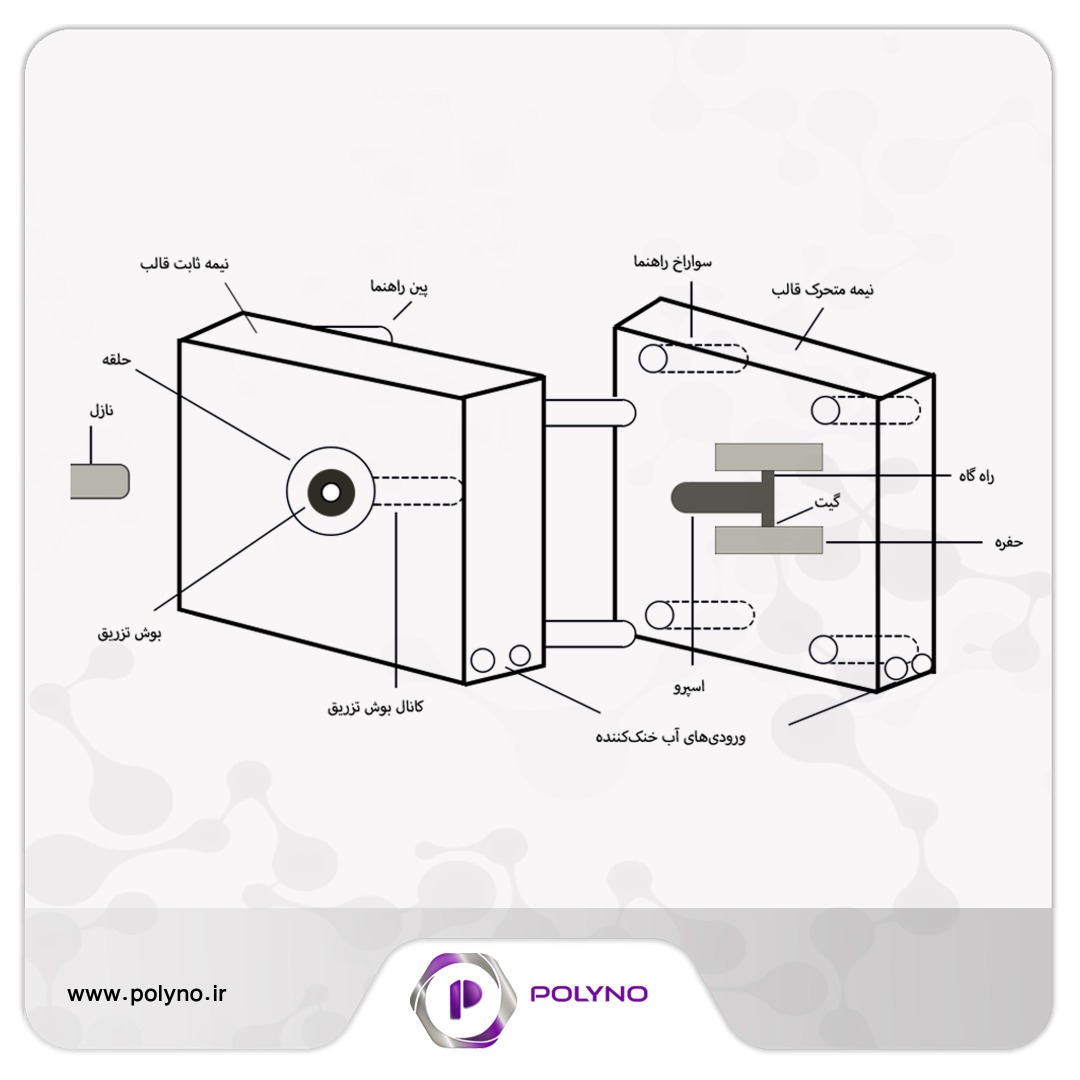

قالب

قالبهای تزریق عموماً پیچیده هستند و باید از نظر ساخت و طراحی قابل اعتماد و کارامد باشند. در شکل زير نمای سه بعدی اجزای قالب نشان داده شده است.

· شامل دو نیمه است.

· دو نیمه در جایگاه خود قرار گرفته و قفل میشود.

· در دمای ثابت نگاه داشته میشود.

· در دمای پایینتری نسبت به مذاب قرار دارد، سپس مذاب داغ با فشار وارد میشود.

به منظور انتقال حرارت یکنواخت، کانالهای خنککاری در قالب تعبیه میشود. این کانالها میتواند در داخل تعبيه شده باشد و خنككاري با یک سیال انجام شود. برای جلوگیری از شره کردن مذاب، دو نیمه قالب توسط میلههایی با فشار قفل میشود و نازل بین قالب و ماشین تزریق آب بند ایجاد میکند.

قالبهایی که در سیکلهای تزریق کوتاه و زیاد استفاده میشوند زودتر دچار فرسایش میشوند. نقاط مرده قالب را بررسی کنید و سعی کنید خنککاری یکنواختی در قالب داشته باشید. مطمئن باشید هر دو نیمه قالب دمای برابر دارند. تفاوت دمایی یک نیمه قالب باعث غیریکنواختی جریان سیال میشود.

بالاترین هزینه در تولید قطعات پلاستیکی مربوط به تجهیزات است. آبكاري سطح قالب، قیمت آن را افزایش میدهد. پولیش سطوح قالب با ایجاد نیروی چسبندگی، جداشدن دو نیمه قالب را مشکل میکند که برای رفع آن سطح را در جهت خروج پرداخت میکنند.

طراحی قالب براي یک طرح مشخص عموما کار پیچیدهای است. فاکتورهای مهم طراحی قالب شامل اندازه قالب، تعداد حفرهها، شکل حفرهها، سیستم راهگاهها، سیستم گيتها، میزان جمعشدگي قطعه و سیستم پران میباشد.

هر تغییر و نقصی در دو جزه دستگاه تزریق و قالب در قطعه نهایی موثر است. برای تولید قطعاتی با نوسان کم، باید تغییرات قالب به حداقل برسد. برای تعیین ابعاد قطعه نهایی باید تغییرات قالب در فرایند تزریق در نظر گرفته شود. پرشدن قالب متاثر از طراحی و اجزای قالب است. برای پرشدن حجم قالب باید مواد و شرایط فرایند به دقت انتخاب شوند. بین سطح قالب که عموما از فولاد است و ماده پلیمری نیروی اصطکاک وجود دارد كه به نوع پليمر، قالب و شرايط فرايندي وابسته است. خوردگی قالب در اثر خروج گاز از مذاب پلیمری، سایش، چسبنگی، و خستگی در اثر تماس سطح قالب و سطح مذاب پلیمری، موجب فرسایش قالب در طول فرایند تزریق میشود.

گيت

برای کاهش خط جوش محل گيت باید فاقد بار و تنش باشد. شرایط فرایند استحکام و ظاهر خط جوش را تحت تاثیر قرار میدهد اما نباید نقش اساسی مواد و طراحی اجزا و تجهیزات تزریق را نادیده گرفت. محل قرارگيري گيت در بهبود جریان مذاب تاثير بسزايي دارد و ميتواند باعث بهبود خط جوش شود. سیستم گيت چند گانه باعث کاهش فشار شده اما خطوط جوش نيز عمیقتر شده و به سیستم راهگاه پیچیدهتری نياز دارد.

سطح مقطع گيت از راهگاه کوچکتر است و ممکن است از راهگاه جدا شود. گيت بزرگتر گرمای ویسکوز و سرعت را کاهش میدهد و فشار بالاتري را فراهم میکند. محل گيت باید طوری انتخاب شود که قالب به صورت یکنواخت پر شود و خط جوشها و محل خروج هوا در موقعیت مناسبی باشند. طراحی گيت شامل نوع، ابعاد و موقعیت آن میشود و نقش موثری در کیفیت قطعه دارد. به طور كلي گيت يگانه به چندگانه ترجيح داده ميشود. گيتهاي چندگانه باعث ايجاد خط جوش میشوند. با استفاده از شیرهای كنترل که پی در پی باز و بسته میشوند میتوان خطوط جریان را حذف کرد. طراحی قالب و اجزای آن تعیینکننده مشخصات قطعه تولیدی (ظاهر، تقارن، نوسان ...)، فرمولاسیون (مواد، پرکننده...) و فاکتورهای اقتصادی (قیمت قطعات، زمان هر سیکل، حجم ضایعات...) میباشد.

همانطور كه گفته شد، ابعاد گيت نسبت به راهگاهها و قطعه کوچکتر است. باید توجه داشت که به دلیل آثار انتقال حرارت، ميزان افت فشار در طول گيت، کنترل جریان در اين ناحيه به خوبی امکانپذیر نیست. محل گيت تعیینکننده جریان داخل حفره است و طوری انتخاب میشود که جریان در سراسر حفره متعادل و يكنواخت باشد.

راهگاه

سیستم راهگاه از پارامترهاي بسیار موثر بر فرایند تزریق و کیفت قطعه تولیدی است. راهگاه میتواند گرد، نیمه گرد و یا ذوزنقهای باشد و در اكثر موارد نوع گرد ترجیح دارد. مواد موجود در راهگاهها پس از توليد بازیافت میشوند و بايد از نظر طول و ابعاد طوري باشند كه حداقل مقدار مواد در این قسمت بماند. راهگاه مذاب پلیمر را از بوش به گيت منتقل میکند. با استفاده از قالب چند حفره و سیستم راهگاههای متعادل، امكان پرکردن همزمان چند حفره و كاهش هزینه تولید فراهم ميشود.

بوش

اندازه بوش باید از ضخیمترین دیواره قطعه تولیدی بيشتر باشد. بوش مذاب پلیمر را وارد قالب میکند. برای آنکه فشار به خوبی حفظ شود بوش نباید زودتر از سایر سطح مقطعهای قطعه خنک و سخت شود. بوش باید راحت و سریع قالبگیری شود.

حفره

حفره برای تشكيل قطعهای با شکل صحیح و خواص مناسب مهم است. کیفیت پرشدن حفره به طراحی راهگاه وابسته است. نحوه آرایشیافتگی زنجیرهای مولکولی توسط شكل قالب و راهگاهها تعیین میشود. برای خروج گاز محبوس شده و هوا از قطعه باید گازگیر در حفره تعبیه شود. همه مراحل فرایند از نرم شدن، شکل گیری و منجمد شدن در حفره، در کیفیت قطعه نهایی موثرند. کیفیت قطعه نهایی توسط پارامترهایي مانند وزن، ضخامت، میزان جمعشوندگي و تاب برداشتن تعریف میشود.

پارامترهای موثر در قالبگیری تزریقی پلاستیک:

عوامل موثر بر کیفیت قطعه نهایی فرایند قالبگیری تزریقی عبارت است از دمای ذوب، دمای قالب، فشار تزریق، سرعت تزریق، زمان تزریق، فشار پشت قالب، مدت زمان نگهداری قطعه در قالب، دما و زمان خنککاری.

پس از خواص ترمو-مکانیکی ماده قالبگیری شونده، ویژگیها و ساختار قالب نیز اثر مهمی بر کیفیت قطعه تزریقی دارد. تنظیم نامناسب پارامترهای فرایندی باعث ایجاد مشکلات بسیاری از جمله کاهش سرعت تولید، افزایش میزان ضایعات و تولید قطعات غیریکنواخت در حین فرایند قالبگیری تزریقی میشود.

پارامترهای تزریق باید با توجه به طراحی و اندازه حفرههای قالب، خواص مواد و خواص مورد نظر قطعه نهایی تنظیم گردند. تنظیم بهینه شرایط فرایند میتواند بسیاری از مشکلات کنترل کیفی را برطرف کند.

الف) دما

سیلندر دستگاه تزریق، از حرکت رفت و برگشتی مارپیچ حمایت میکند و توسط هیترهای الکتریکی گرم میشود. پروفیل دمای افزایشی در طول سیلندر برای همه قطعات مناسب نیست و به سایز قطعه و قالب بستگی دارد. پروفیل دمایی میتواند کاهشی، منحنی و یا ثابت باشد. تنظیماتی برای به دست آوردن شرایط بهینه فرایند و کیفیت قطعه لازم است. تغییر طراحی و یا شرایط فرایندی برای موادی با دمای ذوب بالا باید به دقت انجام شود. زیرا دمای مذاب در حقیقت بازتابی از میزان تخریب ماده است و نقش مهمی در کیفیت قطعه تزریقی دارد.

پارامتر کلیدی برای تسهیل فرایند و تولید قطعه خوب و با کیفیت در حداقل زمان سیکل، دمای قالب میباشد. برای تولید قطعه با کیفیت بالا، تعیین دمای مناسب و ایجاد یکنواختی دمایی در قالب بسیار مهم است. همچنین با افزایش تعداد حفرههای قالب، استفاده از ماشین با ظرفیت کمتر و کاهش کل زمان هر سیکل میتوان کیفیت قطعه تولیدی را افزایش داد.

دمای قالب در کاهش تنش در قطعه و افزایش درخشندگی سطح موثر است. دمای قالب باید 40-50 درجه سانتیگراد و یا بیشتر باشد. جهت بهبود ظاهر قطعه مثلاً درخشندگی و افزایش بلورینگی آن، باید دمای قالب را افزایش داد. همچنین دمای بالا باعث کاهش خطوط جوش و افزایش خط جریان میشود اما زمان خنککاری طولانیتر خواهد شد. صفحات عایق بین قالب و گیره دمای بالاتری نسبت به قالب دارد. هم چنین نوسان دما در یک طرف سطح قالب می تواند باعث نایکنواختی جریان گردد. میانگین دمای حفرههای قالب باید بالاتر از دمای خنککننده باشد. بنابراین باید دمای خنککننده را 10-20 درجه سانتیگراد پایینتر از دمای مورد نیاز قالب تنظیم کنید.

دمای قالب باید با توجه به تعادل بین کیفیت قطعه و تناژ تولید انتخاب شود. برای تولید قطعاتی با مسیر جریان طولانی و/یا دیوارههای نازک، دمای قالب باید بالاتر تنظیم شوند. همچنین برای رسیدن به سطح خوب و صاف با کمترین انحنا باید دمای قالب بالا باشد.

ترکیب دمای بالا و سرعت برشی بالا، ویسکوزیته مذاب را کاهش داده و در نتیجه فشار مورد نیاز از دست میرود. همچنین، سرعت بالا با افزایش گرمای ویسکوز، نیز موجب افزایش دمای مذاب میشود.

افزایش زمان پرشدن قالب موجب تشکیل لایه جامد ضخیم تری شده که باعث محدودیت مسیر جریان می شود و در نتیجه باید فشار تزریق افزایش یابد. با کاهش زمان پر شدن، سرعت حجمی جریان و فشار افزایش میباید.

ب) فشار

در بخش تزریق سه فشار مختلف وجود دارد: فشار تزریق، فشار پشت قالب بعد از پرشدن و فشار برگشتی. در هر دو بخش تزریق و گیره پارامتر فشار مورد نیاز است. تناژ تولید باید متناسب با توان بخش تزریق، راهگاهها و بوش انتخاب شود تا نیاز به استفاده از حداکثر فشار و سرعت عملیات تزریق نباشد. زیرا در این صورت قطعه زمان کافی برای پرشدن و فشرده شدن خواهد داشت.

فشار برگشتی به جز در مواردی که اختلاط اضافی مورد نیاز است و یا زمان اقامت خیلی طولانی شده باشد باید در حالت بهینه نگه داشته شود. اگر فشار داخل مذاب از فشار برگشتی تنظیمی بیشتر شود، حجم زیاد مواد در جلوی مارپیچ باعث عقب راندن مارپیچ می شود.

فشار برگشتی کم باعث نرم شوندگی ناقص و غیریکنواختی مذاب میشود. با افزایش فشار برگشتی یکنواختی مذاب و توزیع رنگ مستربچ و دیگر افزودنیها بهبود مییابد اما زمان نرم شوندگی افزایش مییابد.

برای انجام عملیات تزریق با سرعت خوب لازم است فشار تزریق کافی باشد. فشار تزریق بیشتر علاوه بر اینکه باعث بهبود خط جوش میشود، ممکن است براقیت سطح را نیز افزایش دهد.

نگهداشتن فشار پشت قالب باعث افزایش میزان گرهخوردگی در خط جوش و افزایش دمای قالب میشود. بالا بودن فشار پشت قالب موجب اختلاط مواد در فرایندهای تزریق چند مرحلهای میشود. برای کاهش مقدار جمعشدگی یا شرینک قطعه، باید زمان نگهداری مواد در قالب بیشتر شود. باید به خاطر داشت که فشار پشت قالب بیش از اندازه، موجب تغییر فرم قطعه میشود.

موارد زیر در نتیجهی بالا بودن فشار تزریق رخ میدهند:

- کاهش ضخامت دیواره

- افزایش نیروهای کششی و خنک شدن دیواره

- طولانی شدن خطوط جریان

در مقابل، از جمله نتایج پایین بودن فشار تزریق میتوان به موارد زیر اشاره کرد:

- افزایش ضخامت دیواره

- کاهش نیروهای کششی و خنک شدن دیواره

- کوتاه شدن خطوط جریان

- بهینه شدن زمان خنک کاری

افزایش حداکثری فشار پشت قالب در صورتی که منجر به ایجاد ترک نشود، معایب قطعه را کاهش و استحکام قطعه را افزایش میهد. با کاهش ضخامت دیواره قطعه، فرایند تزریق سخت میشود اما با این وجود، تقاضای زیادی برای تولید قطعات با ضخامت کم و در نتیجه ارائه راهکار برای بهبود فرایند پذیری در این حالت وجود دارد.

ج)زمان

سرعت مارپیچ بر مدت زمان اقامت مواد درون سیلندر و گشتاور ایجاد شده در حین فرایند تاثیرگذار است. سرعت مارپیچ با زمان اقامت مواد در داخل سیلندر نسبت معکوس دارد. کاهش زمان اقامت ناشی از افزایش ظرفیت انتقال مواد توسط مارپیچهای در حال حرکت است. متقابلاً، با کاهش سرعت خوراکدهی و گشتاور، زمان اقامت مواد افزایش مییابد که منجر به تخریب مواد در داخل سیلندر و یا تولید قطعات متخلخل میشود.

زمان پر شدن کوتاهتر موجب افزایش سرعت جریان حجمی شده و برای پر شدن قالب به فشار نیاز دارد. همان گونه که پیش از این اشاره شد، با افزایش زمان پر شدن قالب، فشار بیشتری نیاز است. به طور کلی، زمان ماند مواد در قالب باید تا حد امکان کوتاه باشد اما قطعات ضخیمتر به زمان طولانیتری نیاز دارند. در شکل زیر نمایی از سیکل تزریق نشان داده شده است.

فشار و سرعت پرشدن پارامترهای بسیار مهم در کیفیت قطعه تزریقی هستند. زمان تابعی از نوع ماده، حجم قطعه و قالب است. زمان تزریق به سختی گرید، قطعه و طراحی پران بستگی دارد. تیغههای پران با بزرگ کردن سطح پران، زمان لازم را کاهش میدهد. نیروی وارده از طرف سیستم پران اثر مستقیم بر عمر قالب و کیفیت قطعه دارد. سیکل تزریق شامل سه مرحله است:

- بارگیری (چرخش مارپیچ و حرکت به عقب)

- ایست (عدم چرخش مارپیچ)

- تزریق (حرکت بدون چرخش مارپیچ به سمت جلو)

فرایند تزریق در سیکلهای متوالی انجام میگیرد و زمان هر سیکل تزریق بر اساس اندازه قطعه و زمان خنککاری بین 10-100 ثانیه است.

د) خنککاری

مسلماً هنگام خنککاری، نواحی مجاور کانال خنککاری کاهش دمای بیشتری دارند. تفاوت دمای بین مذاب و قالب با ایجاد تنش حرارتی باعث جمع شدگی غیر بکنواخت قطعه میشود. همچنین تنش حرارتی قابل توجه میتواند باعث تاببرداشتن و تغییر شکل قطعه شود.

زمان آسودگی تنش در هنگام خنککاری افزایش مییابد که قابل مقایسه با زمان فرایند است. با تنظیم سرعت خنککاری میتوان میزان جمعشدگی قطعه را کاهش داد. در فرایند قالبگیری تزریقی دمای قالب پارامتر مهمی است و با مدت زمان سیکل رابطه دارد.

برای افزایش تولید در فرایند قالبگیری تزریقی باید مدت زمان خنککاری حداقل مقدار باشد که منجر به خروج قطعات در دمای بالاتر و تولید محصولاتی با خواص مکانیکی ضعیفتر میشود. مدت زمان خنککاری به عواملی مانند ضخامت دیواره قطعه، نوع ماده، دمای مذاب و پیچیدگی ظاهری قطعه بستگی دارد. زمان خنک کاری مستقیماً تعیین کننده میزان تولید و کیفیت قطعه است. همچنین مدت زمان خنککاری سرعت خنککاری و رقابتی بودن سیکل تولید را بیان میکند.

حدود 80-70 درصد کل سیکل تزریق مربوط به زمان خنککاری است. در شکل زیر زمان مراحل مختلف در یک سیکل تزریق نشان داده شده است.

ه) سرعت

ویسکوزیته مذاب پلیمر وابستگی زیادی به سرعت برش دارد. با افزایش سرعت تزریق، زمان پرشدن کاهش و سرعت برشی افزایش مییابدکه میتواند ویسکوزیته پلیمر را کم و در نتیجه امکان گرهخورگی و فشردگی بهتر زنجیرهها را فراهم کند.

ویسکوزیته مذاب پلیمری متاثر از 4 عامل اصلی است: سرعت برشی، دما، وزن مولکولی و فشار

نوسان آرایشیافتگی که ناشی از تغییرات سرعت مذاب است موجب جمعشدگی غیر یکنواخت و در نتیجه تاببرداشتن نامتقارن قطعه میشود. بنابراین ایجاد سرعت ثابت در لایههای جلویی مذاب ورودی به قالب اهمیت بسیار دارد. نایکنواختی سرعت مذاب موجب تغییر سرعت تزریق میشود. شکل زیر نحوه حرکت لایههای جلویی مذاب پلیمری را در حین حرکت نشان میدهد.

سرعت تزریق پارامتر کلیدی در قالبگیری قطعات ترموپلاستیک است. در حداکثر سرعت ترزیق، مقاومت جریان کاهش و طول جریان افزایش مییابد، در نتیجه خط جوش استحکام بالاتری خواهد داشت. البته قابل ذکر است که در این شرایط باید امکان گازگیری فراهم گردد. معمولاً فشار ترزیق را در بیشترین مقدار ممکن تنظیم میکنند تا برای سرعت تزریق محدویتی ایجاد نشود و به توان از بیشینه سرعت تزریق دستگاه استفاده کرد.

و) طراحی قطعه

قطعهای که ضخامت تمام قسمتهای آن یکسان باشد، از بهترین طراحی برخوردار است. طراحی قطعه زمانی اهمیت دارد که ضخامت نایکنواخت دیوارههای قطعه موجب نایکنواختی سرعت و برش جریان در نواحی مختلف و در نتیجه شکاف جریان (تغییر سرعت تزریق وسرد شدن لایههای مختلف مواد) شود. سرعت پر شدن نواحی ضخیمتر به دلیل نیاز به فشار کمتر سریعتر از نواحی نازکتر است. در این حالت میتوان سرعت تزریق را افزایش داد و یا محل اتصال دیوارههای ضخیم و نازک را گرد و مخروطی کرد.

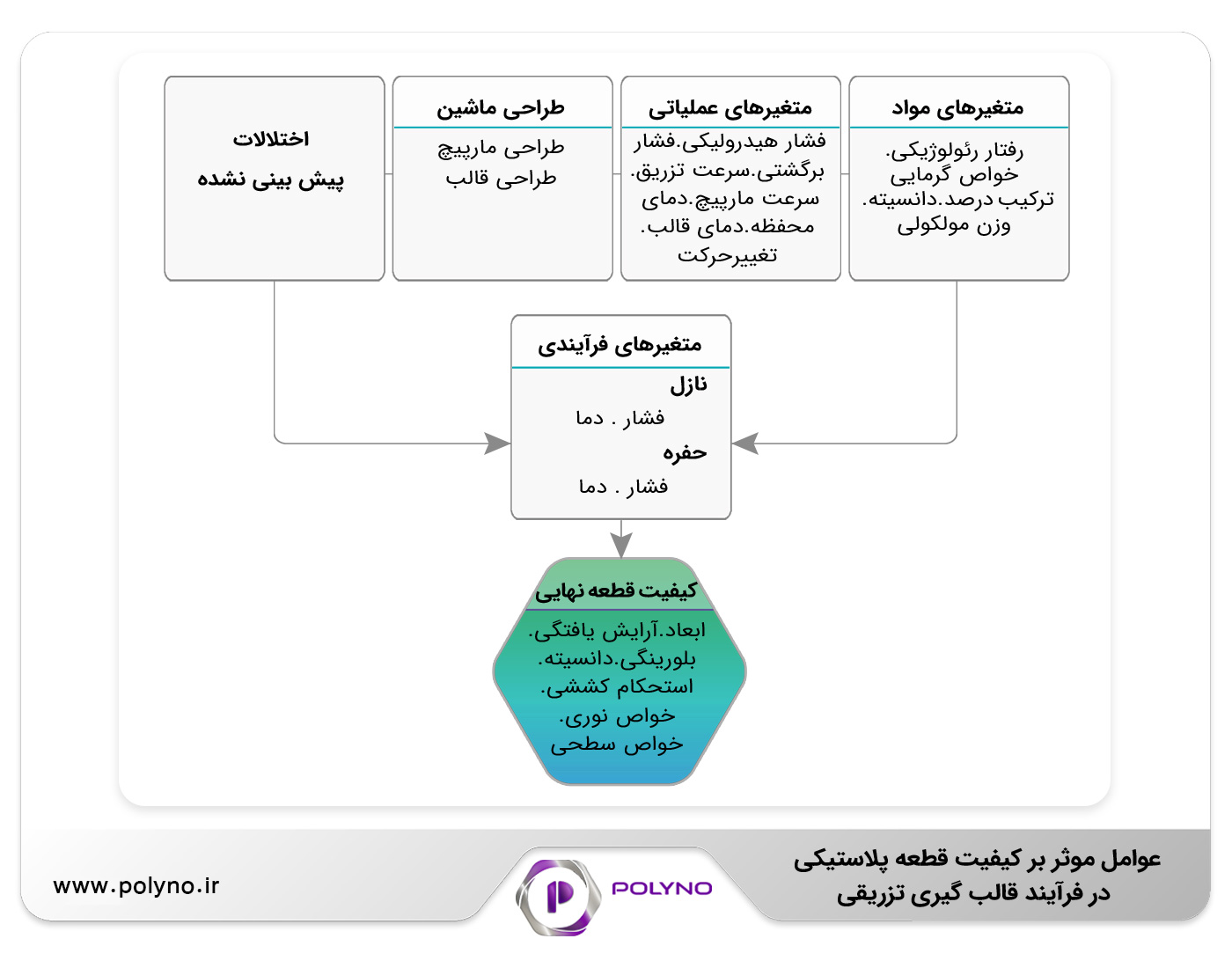

متغیرهای فرایند تزریق

قالبگیری تزریقی شامل دستگاه، فرایند و متغیرهای کیفی میباشد. در شکل زیر عوامل موثر بر کیفیت قطعه نشان داده شده است.

متغیرهای فرایندی، متغیرهای غیر مستقل بوده و متاثر از تنظیماتی از جمله موارد زیر میباشند:

· دمای مذاب (در نازل، راهگاه، حفره قالب)

· تنظیمات مذاب

· حداکثر تنش برشی

· سرعت اتلاف حرارتی و خنککاری

کنترل تزریق نیز به فشار حفره، فشار نازل، دمای مذاب و ویسکوزیته مذاب مرتبط میباشد.