فرآیند تولید پروفیل پی وی سی

پروفیل پی وی سی چیست

پروفیل پی وی سی یکی از محصولات مهم در صنایع ساختمان سازی میباشد. پروفیلهای در و پنجره UPVC از حدود 20 سال قبل به عنوان یک ماده اولیه مهم در صنعت تولید در و پنجره دو جداره شناخته شد. انواع پروفیلهای پی وی سی دیگر شامل پروفیلهای فنی و ساده امروزه در صنایع مختلف استفاده میشود. به طور مثال پروفیل آلومینیوم مورد استفاده در ساخت گلخانه و کانکسها امروزه در حال جایگزین شدن با پروفیل UPVC میباشد. پروفیل پی وی سی تنها محدود به پی وی سی سخت نمیشود. برخی پروفیل ها برای کاربردها خاص به طور مثال نوار دور شیشه و... از پی وی سی نرم و یا ترکیب پی وی ی نرم و سخت ساخته میشوند.

همچنین در پلینو بخوانید: عیب یابی میکسر و اکستروژن پروفیل پی وی سی

پروفیل پی وی سی چگونه ساخته میشود

پروفیل پی وی سی با فرآیند اکستروژن ساخته میشود. ساخت اغلب پروفیلها با اکستروژن دو پیچ و تک پیچ ممکن است، اما پروفیل در و پنجره و پروفیلهای سایز بزرگ با اکسترودر دو پیچ قابل تولید هستند. به عنوان یک نکته صنعتی بهیاد داشته باشید که همواره اکسترودرهای دو پیچ نسبت به تک پیچ ترجیج داده میشوند. اکسترودرهای تک پیچ تنها برای پروفیلها با سایز پایین و پروفیل نرم کاربرد داشته و مواد اولیه این تجهیزات باید به صورت گرانول باشد.

فرآیند تولید پروفیل pvc

برخلاف فرآیند تزریق که ماحصل آن قطعاتی با شکل و اندازه کاملاً یکسانی هستند، فرآیند اکستروژن محصولی با طول پیوسته که سطح مقطع ثابت دارد، تولید میکند. این سطح مقطع، پروفیل نامیده میشود. از جمله مثالهایی که میتوان در این رابطه برشمرد شلنگ و پروفیلهای ساده مانند دیوارپوشها میباشد.

یک موتور الکتریکی همراه با یک نیروی محرکه هیدرولیکی موجب چرخش پیوسته مارپیچ که در سیلندر ماشین قرار گرفته است، میشود. گرانول یا پودر آمیزه پلاستیک وارد قیف خوراکگیر اکسترودر شده و به سمت مارپیچ هدایت میشود. سیلندر و مارپیچ توسط المنتهای گرمایی گرم میشوند بنابراین با حرکت در امتداد مارپیچ، پودر و یا گرانول آمیزه ذوب شده و به درون قالب که در انتهای سیلندر قرار گرفته است، هل داده میشوند. سطح مقطع قالب دقیقاً مشابه با پروفیل اکسترود شده نهایی میباشد.

تولید پروفیل شامل بخشهای ذیل میباشد.

1-میکسر و کامپاندینگ

در این مرحله ابتدا مواد اولیه با افزودنی مورد نظر ترکیب شده و با میکسر مناسب و شرایط میکس متناسب با نوع محصول اختلاط مییابد. .مواد ترکیب شده بین 12 تا 24 ساعت در دمای محیط باقی می مانند تا الکتریسیته ساکن حاصل از میکس ازبین برود و دمای آن با دمای محیط یکسان شود.

2-تولید با اکستروژن

دستگاه اکسترودر شامل دو محور مارپیچ است که با چرخش غیر همسو مواد را به صورت یکنواخت به سمت قالب هدایت می کنند .

سیلندر دستگاه معمولا دارای 4 قسمت است که هرکدام کارخاصی را انجام می دهند.

پیشگرم کردن مواد

مذاب کردن مواد

خروج گازهای متصاعد

پس از یکنواخت شدن مذاب و رسیدن به فشار مورد نظر مذاب پلیمری جهت شکلدهی وارد قالب میشود.

| مشاهده انواع گریدهای اصلاحکننده ضربه پی وی سی |

تجهیزات جانبی در تولید پروفیل

برخلاف فرایند تزریق، فرایند اکستروژن پروفیلها نیاز به تجهیزات جانبی بیشتری برای شکلدهی قطعه نهایی دارد.

دای هد (قالب)

مذاب پی وی سی پس از اکسترودر وارد قالب میشود، دما قالب بسته به نوع فرمولاسیون و نوع قطعه متفاوت است، پس از شکلدهی مواد در قالب، پروفیل تولید شده جهت کالیبره شدن اندازه و خنک شدن وارد بخش بعدی می شود.

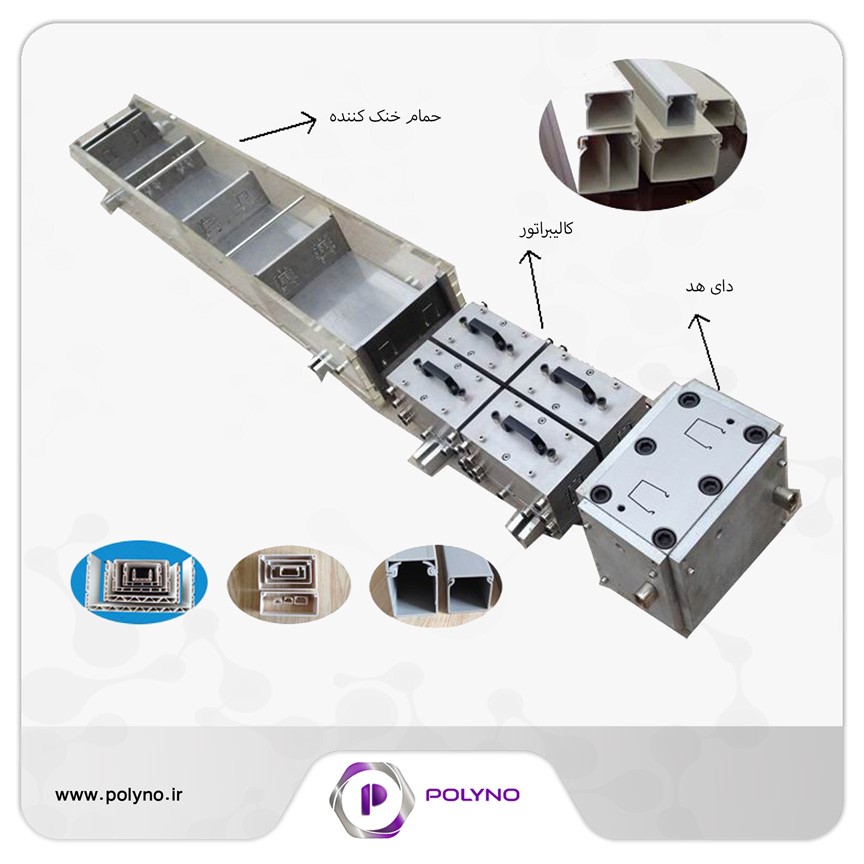

همانطور که در شکل زیر میبینید، بسته به نوع و ابعاد پروفیل طراحی قالب متفاوت میباشد.

کالیبراتورهای وکیومی

قسمتهای تو خالی مواد اکسترود شده مانند پنلها و همچنین لولهها باید ابعاد دقیقی داشته باشند. بنابراین یک کالیبراتور وکیومی که این وظیفه را بر عهده دارد، به حمام آب متصل میشود. پلاستیک اکسترود شده که هنوز نرم است، از مرکز کالیبراتور عبور کرده و خلاء که در بیرون تجهیز اعمال شده است، از طریق چندین سوراخ که در اطراف مرکز پروفیل قرار گرفته، باعث چسبیدن پروفیل نرم به دیوارههای کالیبراتور میشود. این فرایند که تا حدی مشابه با فرایند شکلدهی پیوسته تحت خلاء است، شکل نهایی قطعه را تضمین میکند.

حمام های خنک کن

داخل یک حمام آب که دارای تجهیزات اندازهزن (sizing) است، هدایت میشود. پلاستیک در حین گذار از این حمام آب، جامد شده و شکل نهایی را به خود وقتی پروفیل پلاستیک از قالب خارج میشود، همچنان بسیار گرم و نزدیک به مذاب است. به همین دلیل به میگیرد. حمام به طور پیوسته از طریق آبهای ورودی یا یک چیلر خنک میشود.

در شکل زیر دای هد، کالیبراتور و حمام خنک کننده پروفیل نشان داده شده است.

غلطکهای کشنده

پلاستیک مذابی که از قالب پروفیل خارج میشود هنوز هیچ گونه استحکامی ندارد. بنابراین به منظور تضمین سرعت فرایند، از غلطکهای کشنده که قابلیت تنظیم سرعت را دارند استفاده میشود. این غلطکها پلاستیک اکسترود شده را پس از قالب و در طول حمام با سرعت مشخصی میکشند.

برش

برای حمل و نقل آسان تر و کارایی بهتر، پروفیل تازه اکسترود شده باید در اندازه های مشخص بریده شود. محصولات نرم اکسترود شده اغلب توسط ماشینهای ویژهای پیچیده میشوند اما محصولات اکسترود شده سخت توسط اره یا گیوتین در اندازههای مشخص بریده میشوند. در صورت حجیم بودن محصول اکسترود شده از ارههای گردشی (traversing saw) استفاده میشود.

پروفیل های کو اکسترود شده

این فرایند دو ماده یا رنگ مختلف را در یک پروفیل ترکیب میکند. در این حالت لزوما باید از کلگی و قالبهای خاص استفاده شود. معمولا از این تکنیک برای جایگزین کردن دو قطعه سر هم بندی شده استفاده میشود. هر دو قطعه ابتدا به صورت مجزا اکسترود شده و در قالب، جایی که هر دو هنوز مذاب هستند، با هم برخورد کرده و سطح مقطع دلخواه را ایجاد میکنند.

عملیات پس از اکستروژن

این عملیات، برای ساده سازی فرایند اکستروژن پروفیلها انجام میشود. سوراخکاری، متهکاری، ایجاد شیار و درج ویژگیهای محصول با استفاده از جت پرینت از جمله فرایندهای معمول این مرحله به شمار میآید.

به طور کلی استاندارد برای پروفیل با توجه به نوع و کاربرد و همچین نوع استاندارد می تواند متفاوت باشد اما به عنوان یک معیار میتوان استانداردهای زیر را در نطر داشت. براساس استاندارد ASTM یک پروفیل مناسب باید مشخصات زیر را داشته باشد:

| ویژگی | مقدار |

| استحکام کششی | lbfin-26200، |

| مدول کششی | lbfin-2329800 |

| استحکام ضربه(آیزود) | ft lbfin-220 |

| دماي ویکات0C | 82 |

| نقطه انحراف تحت بار | lbfin-2264)0C 72 |

| سختی | (Shore D )83 |

| جذب آب(24 ساعت) | 0.2%، |

| تغییر خواص بعد از تست هوازدگی | 85% |