افزودنی فوم زا | عوامل فعال کننده فوم

افزودنی فوم زا و کاربرد آن

عامل فوم زا ترکیباتی هستند که در اثر حرارت در یک بازه دمایی تجزیه شده و مقدار مشخصی گاز آزاد میکنند. سرعت و مقدار گاز آزاد شده باید برای شرایط فرآیندی محصول پی وی سی مناسب باشد. عوامل فوم زا میتوانند به شکل جامد یا مایع و از ترکیبات آلی و یا معدنی باشند. امروزه ترکیبات آلی فوم زا که پرکاربرد ترین آنها آزو دی کربن آمید می باشد بیشترین کاربرد را در صنعت پی وی سی دارند اما گفتنی است که ترکیبات معدنی از جمله بر پایه بی کربنات نیز در صنعت پی وی سی در حال استفاده هستند.

آنچه در این مقاله خواهید خواند

- عامل فوم زا بر پایه سدیم بی کربنات

- عامل فوم زا بر پایه آزو دی کربن آمید

- فعال کنندههای آزو دی کربن آمید

- سایر عوامل فوم زا پیویسی

- عامل فوم زا پی وی سی با دمای تجزیه پایین

- مشکلات رایج در استفاده از عوامل فوم زا

عامل فوم زا بر پایه سدیم بی کربنات

استفاده از عامل فوم زا بر پایه سدیم بی کربنات در پی وی سی با چالشهایی همراه است. ابتدا باید توجه کرد که به علت غلظت بالا این مواد حجم بالایی گاز در مقدار کم از ماده آزاد شده و در نتیجه امکان پخش یکنواخت آن در پی وی سی برای ایجاد فوم یک دست را سخت میکند. همچنین چرخه و زمان آزاد شدن گاز در سیستم بی کربنات سدیم سریع اتفاق میافتد و این امر باعث میشود در فرايند تولید قالبگیری فوم پی وی سی نسبت به آزو دی کربن آمید به فشار کمتری نیاز باشد.

عامل فوم زا بر پایه سدیم بی کربنات در بر خلاف آزودی کربن آمید گرماگیر بوده و همچنین گاز آزاد شده CO2 میباشد.(مقداری آب نیز در فرآیند تولید می شود که برای برخی فرآیندهای پی وی سی مضر است)

عامل فوم زا بر پایه آزو دی کربن آمید

افزودنی azodicarbonamide متداول ترین عامل فوم زا در محصولات پی وی سی میباشد این افزودنی با پی وی سی سازگاری خوبی دارد و سبب ایجاد فوم یک دست می شود. همچنین برخلاف عامل فوم زا بر پایه سدیم بی کربنات رنج دمای تجزیه این ماده محدوده کوچکتری است و در نتیجه کنترل آن راحت تر است. گازهای ایجاد شده CO2 – N2-CO میباشند.

از چالش های عامل فوم زا آزو دی کربن آمید فعال شدن آن در دمای ۲۰۰ تا ۲۵۰ درجه سانتی گراد میباشد. این دما برای پی وی سی دمای مناسبی نیست با این وجود دمای فعال شدن آزو دی کربن آمید را می توان تا دمای حدود ۱۶۵ درجه سانتی گراد کاهش داد این کار به کمک فعال کننده فوم که با نام کیکر(kickers) نیز شناخته میشوند انجام میشود.

فعال کنندههای آزو دی کربن آمید

جهت مشاوره و اطلاعات بیشتر در مورد فعال کننده و کمک فرآیندهای فوم کتاب تخصصی پلینو را تهیه کنید.

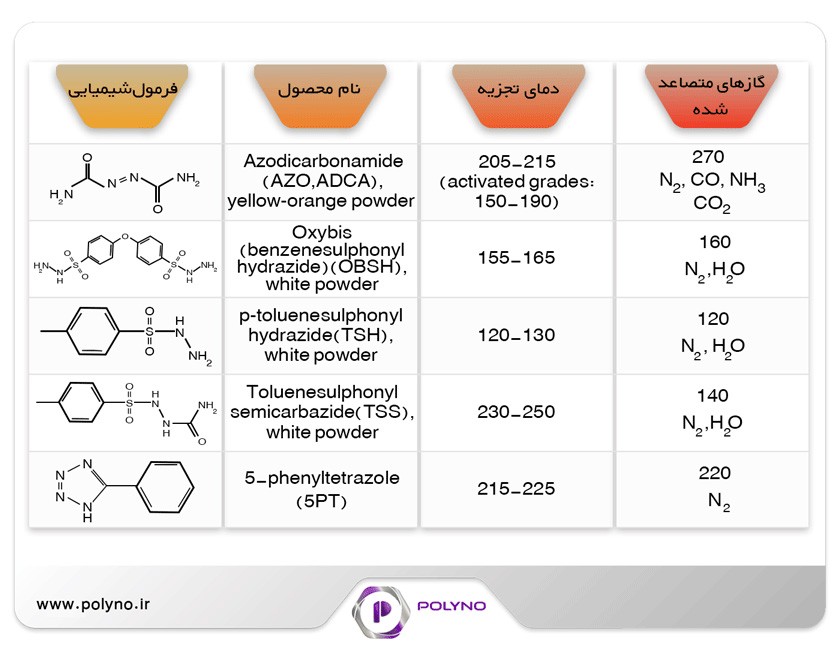

سایر عوامل فوم زا پی وی سی

عامل فوم زا پی وی سی بر پایه هیدرازین

از متداول ترین افزودنی فوم زا پایه هیدرازین 4,4'-Oxybis(benzene sulphonylhydrazide) میباشد که با نام اختصاری OBBS یا OBSH نیز شناخته میشود. این افزودنی فوم زا در محدوده دمایی ۱۳۰ تا ۱۷۰ درجه سانتی گراد فعال میشود.

این عامل فوم زا برای محصولاتی چون ورق و پروفیل -قطعات تزریقی و خمیر فوم پی وی سی استفاده می شود.

عامل فوم زا پی وی سی بر پایه ایزوبوتیرو نیتریل

عامل فوم زا Azobisisobutyronitrile با نام مخفف AZDN نیز شناخته میشود این افزودنی فوم زا در دمای بین ۸۰ تا ۱۰۰ درجه تجزیه میشود.گاز آزاد شده از این عامل فوم زا معمولا نیتروژن است ولی گاهی ممکن است شامل گازهای سمی نیز باشد این عامل فوم بخصوص برای خمیرفوم پی وی سی کاربرد دارند.

عامل فوم زا پی وی سی بر پایه فتالیمید

عوامل فوم زا با دمای تجزیه پایین بخصوص برای خمیر فوم پی وی سی مناسب هستند. از جمله عوامل فوم زا با دمای تجزیه پایین

N,N'-dimethyl-N,N'-dinitrosotere phthalimide می باشد که با نام DMDNT نیز شناخته میشود. این عامل فوم زا در دمای حدود ۱۰۰ درجه تجزیه شده و به علت گرمازایی به مقدار کم برای خمیر فوم پی وی سی مناسب میباشد.

عامل فوم زا پی وی سی با دمای تجزیه پایین

تحقیقات بر روی توسعه افزودنی فوم زا ایده آل پی وی سی ادامه دارد امروزه عوامل فوم زایی وجود دارند که در دمای اتاق شروع به تجزیه شدن میکنند از جمله میتوان به عامل فوم زا مایع بر پایه آزو که با واکنش یک اسید آلی شروع به تجزیه شدن در دمای اتاق میکند این نوع افزودنیهای فوم زا بخصوص برای فرآیند خمیر پی وی سی مناسب هستند. برای مشاوره بیشتر با ما در تماس باشید.

مشکلات رایج در استفاده از عوامل فوم زا

یکی از مشکلات رایج در استفاده از عوامل فوم زا، بروز plate-out هنگام استفاده از آزو دی کربن آمید است. در اثر ایجاد سیانوریک اسید به عنوان محصول جانبی تجزیه آزو دی کربن آمید امکان بروز مشکل plate-out در تجهیزات فرآیند تولید پی وی سی وجود دارد برای حل این مشکل از افزودنی ضد پلیت اوت میتوان استفاده کرد.

خلاصه و جمع بندی در مورد افزودنی فوم زا پی وی سی

در صنعت عمدتا جهت ایجاد گاز در زمان فرآیند از مواد فوم زا آزودی کربن آمید استفاده میشود. این مواد به دو دسته فعال شده و غیر فعال تقسیم میشوند. مواد فوم زا فعال شده در دمای پایین تری گاز ایجاد میکنند و کار با آنها راحت تر است. فعال کنندهها را میتوان جدا تهیه کرد و به مواد فوم زا استفاده کرد. جهت ایجاد فوم یکنواخت تر میتوان از کمک فرآیندهای تخصصی فوم استفاده کرد. گریدهای مختلفی از مواد فوم زا در بازار موجود است که یکی از آنها AC7000 میباشد. در برخی موارد و برای تولید محصولات فوم حساس تر نیاز است تا از مواد فوم زا تخصصی تری استفاده شود.

چگونه میتوان اطلاعات و آموزش بیشتری در مورد مواد فوم زا کسب کرد؟

در این مورد کتاب پلینو با عنوان راهنمای جامع تولید پی وی سی مفید میباشد. همچنین می توانید عامل فوم زا ac7000 را از فروشگاه پلینو خریداری نمایید.