خواص فیزیکی پلاستیک| شرینکیج

شرینکیج یا جمع شدگی (thermal shirinkage) به معنی تغییر حجم پلاستیک (ترموپلاستیک و ترموست) در مرحله خنک کاری میباشد. جمع شدگی عمدتا در زمان سرد کردن پلاستیک در قاب رخ داده و مقداری هم پس از قالبگیری و سرد شدن رخ میدهد. شرینکیج عمدتا در بخش قالبگیری اهیمت بیشتری دارد و تنها در مورد برخی پلاستیکها از جمله پلی استال و نایلون شرینکیج پس از قالبگیری نیز مقدار قابل توجهی دارد. شرینکیج در طراحی قالب تاثیری زیادی دارد و باید به دقت اندازه گیری شود.

اندازه گیری شرینکیج در پلاستیکها

یک روش استاندارد برای اندازه گیری "جمع شدگی قالب"، یعنی انقباض در مقایسه با ابزار قالب گیری تزریقی، ASTM D955 است. دیگر روش های استاندارد بین المللی مربوط به جمع شدگی پلاستیک عبارتند از ISO 294-4 برای گرمانرمو ISO 2577 برای گرماسخت ها

ASTM D955 - روش آزمون استاندارد اندازه گیری شرینکیج از ابعاد قالب ترموپلاستیک. این استاندارد اندازه گیری جمع شدگی نمونه برای تزریق و قالب گیری فشاری را پوشش می دهد.

ایزو 294-4 - پلاستیک ها - قالب گیری تزریقی نمونه های آزمایشی مواد ترموپلاستیک - تعیین جمع شدگی قالب گیری

ایزو 2577 - پلاستیک ها - مواد قالب گیری گرماسخت ها - تعیین جمع شدگی

عوامل موثر بر شرینکیج پلاستیکها

شرینکیج را میتوان تغییرات دانسیته پلاستیک در حالت مذاب و سرده شده در نظر گرفت. در مورد پلیمرهای نیمه بلوری در حالت سرد شده زنجیره پلیمری به صورت منظم تری قرار گرفته و در نتیجه شرینکیج نیز بیشتر خواهد بود. در مورد پلاستیکهای آمورف مانند پی وی سی، پلی متیل متاکریلات و... به علت داشتن نواحی منظم کمتری شرینکیج کمتر خواهد بود. از دیگر عوامل موثر در میزان شرینکیج میتوان به موارد ذیل اشاره کرد.

دما

فشار

ضخامت قطعه

طراحی مهندسی قطعه

وزن مولکولی قطعه نهایی

استفاده برخی پر کنندهها و پیگمنتها

روشهای غلبه بر شرینکیج یا جمع شدگی در پلاستیک

کاهش شرینکیج با افزایش فشار

افزایش فشار تزریق باعث کاهش جمعشدگی میشود. در اثر افزایش فشار تزریق، کاهش حجم مذاب با ورود مذاب اضافی به داخل قالب جبران می شود و در نتیجه جمع شدگی کاهش می یابد. این اثر برای پلیمرهای نیمه بلورین نسبت به پلیمرهای آمورف بیشتر است. همچنین هرچه درصد بلورینگی بیشتر باشد، کاهش جمع شدگی با افزایش فشار بیشتر است.

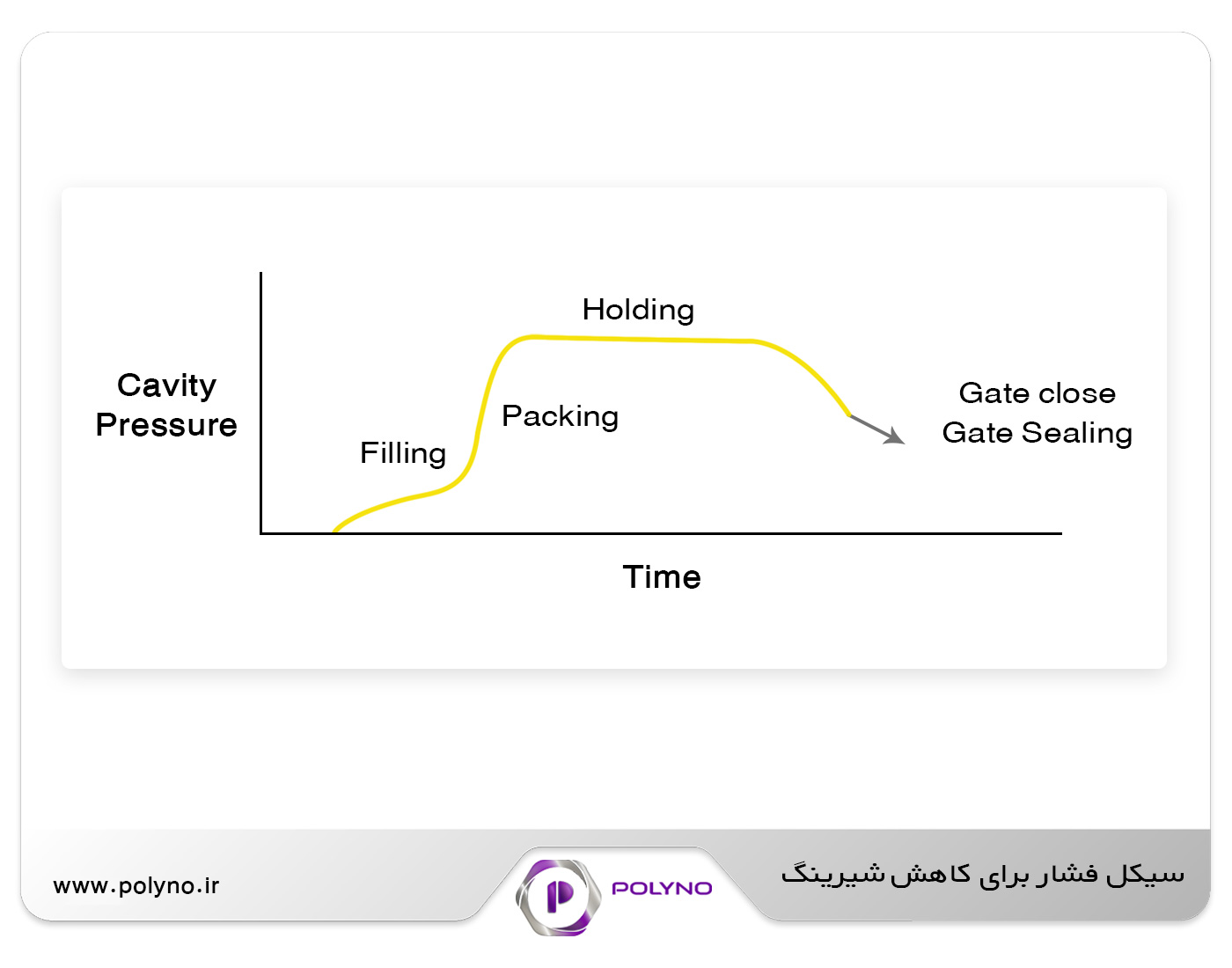

یکی از روشهای غلبه بر جمع شدگی، افزایش فشار تزریق پس از پرشدن قالب است. هدف از افزایش فشار تزریق، جبران کاهش حجم مذاب با ورود مذاب اضافی به داخل قالب است. بنابراین یک سیکل فشاری به صورت زیر خواهیم داشت.

زمان پرشدن(Filling Time) مدت زمان لازم برا یپر شدن قالب است. به منظور جلوگیری از پدیده جت شدن با فشار کم انجام می شود. در مدت زمان فشرده شدن و ثابت نگهداشتن فشار(Packing time and holding time)، فشار افزایش یافته تا کاهش حجم ناشی از جمعشدگی با ورود مذاب جبران گردد. سپس فشار ثابت نگه داشته میشود تا زمانی که جامد شدن در دروازه رخ دهد. در نهایت فشار قطع شده و پیچ به عقب برمیگردد.

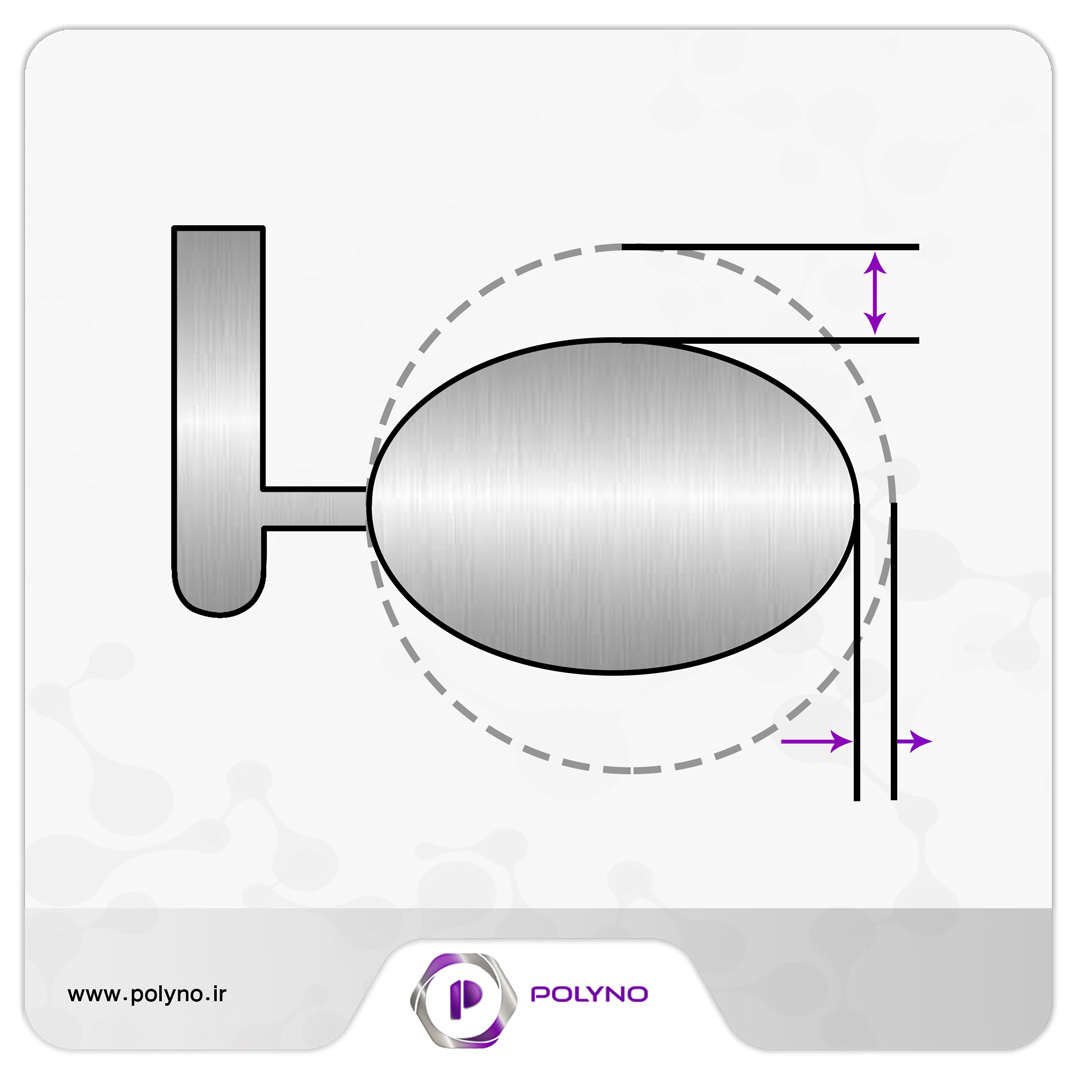

کاهش شرینکیج با تغییر طراحی قطعه

هر چقدر حجم نمونه بیشتر باشد جمع شدگی بیشتر است. به عبارت دیگر با افزایش ضخامت نمونه ، جمع شدگی هم افزایش مییابد. بررسی ضخامت وقتی پیچیده می شود که نمونه دارای ابعاد مختلفی باشد. هرجا نمونه دارای ضخامت زیادی باشد، تورفتگیهایی ایجاد میشود که به این پدیده Sink Mark میگویند.

کاهش شرینکیج با افزایش دمای قالب

باافزایش دمای قالب نرخ سرد شدن کمتر و در نتیجه زنجیرها فرصت بیشتری دارند تا وارد سلولهای کریستالی شوند. بنابراین درصد تبلور افزایش خواهد یافت و در نتیجه جمع شدگی هم افزایش خواهد یافت.

کاهش شرینکیج با افزایش دمای مذاب

با افزایش دمای مذاب، حجم مذاب افزایش می یابد و در نتیجه در اثر سرد شدن جمع شدگی افزایش مییابد. اما از طرفی با افزایش دمای مذاب ویسکوزیته کاهش یافته و افت فشار در مسیر کاهش مییابد که فشار بیشتری بر مذاب پشت داخل محفظه وارد میشود و جمع شدگی کاهش می یابد. پس این عامل اثر رقابتی دارد اما در مجموع جمع شدگی کاهش مییابد.

کاهش شرینکیج با افزایش اندازه دروازه

با افزایش اندازه دروازه نیز جمع شدگی کاهش می یابد. چون هم فشار وارد مذاب بیشتر خواهد شد و هم اینکه جامد شدن مذاب در آن کمی بیشتر طول میکشد و در نتیجه جمع شدگی کمتر خواهد بود.

کاهش شرینکیج با افزایش فشار Holding

با افزایش فشار Holding جمع شدگی کاهش مییابد. چون کاهش مذاب با ورود مذاب اضافی به داخل قالب جبران میشود و در نتیجه جمع شدگی کاهش می یابد.

کاهش شرینکیج با افزایش میزان فیلر معدنی

یکی دیگر از روشهای کاهش جمع شدگی استفاده از فیلر (پرکننده)است، مانند کربنات کلسیم و تالک، با افزودن پرکنندهها، چون جایگزین مذاب می شوند و مقداری از حجم ماده را اشغال میکند و خودشان هم جمعشدگی ندارند، پس باعث کاهش جمعشدگی میشوند. از طرفی میتوان گفت فیلرها میتوانند به عنوان عامل هسته زا عمل کنند و درصد بلورینگی را بالا ببرند. در نتیجه باعث افزایش جمع شدگی میشوند. پس این عامل نیز اثر رقابتی دارد اما در مجموع به خصوص در درصدهای بالاتر باعث کاهش جمع شدگی میشوند.

سوال: آیا افزودنی یا ماده خاصی برای کاهش شرینکیج پلاستیک وجود دارد؟

به طور کلی باید گفت شرینکیج یک پدیده ذاتی است و به طور مستقیم به ماهیت پلاستیک و وزن مولکولی آن بستگی دارد. در برخی موارد پرسیده میشود که آیا فیلرهای معدنی از جمله الیاف شیشه و کربنات کلسیم در شرینکیج تاثیر گذار اند. در این مورد باید گفت به طور مستقیم خیر اما به طور غیر مستقیم چون این مواد عمدتا معدنی بوده و ضریب انبساط حرارتی کمتری از پلاستیک دارند در دوز مصرف بالا میتوانند سبب کاهش شرینکیج شوند. با این حال چون یک استفاده از یک افزودنی برای ایجاد تغییرات خاص زمانی معنی پیدار میکند که در دوز مصرف پایین موثر باشد، این مواد به عنوان افزودنی کاهش دهنده شرینکیج در نظر گرفته نمیشوند.

سوال: آیا رنگدانهها سبب افزایش شرینکیج میشوند؟

وجود رنگدانه میتواند بر میزان بلورینگی پلیمر و در نتیجه میزان شرینکیج آن موثر باشد. رنگدانه آلی در این مورد اثر بیشتر دارند. میزان اثر گذاری بر شرینکیج بستگی به ماهیت رنگدانه داشته و در این مورد باید اطلاعات فنی رنگدانه مورد استفاده چک شود.

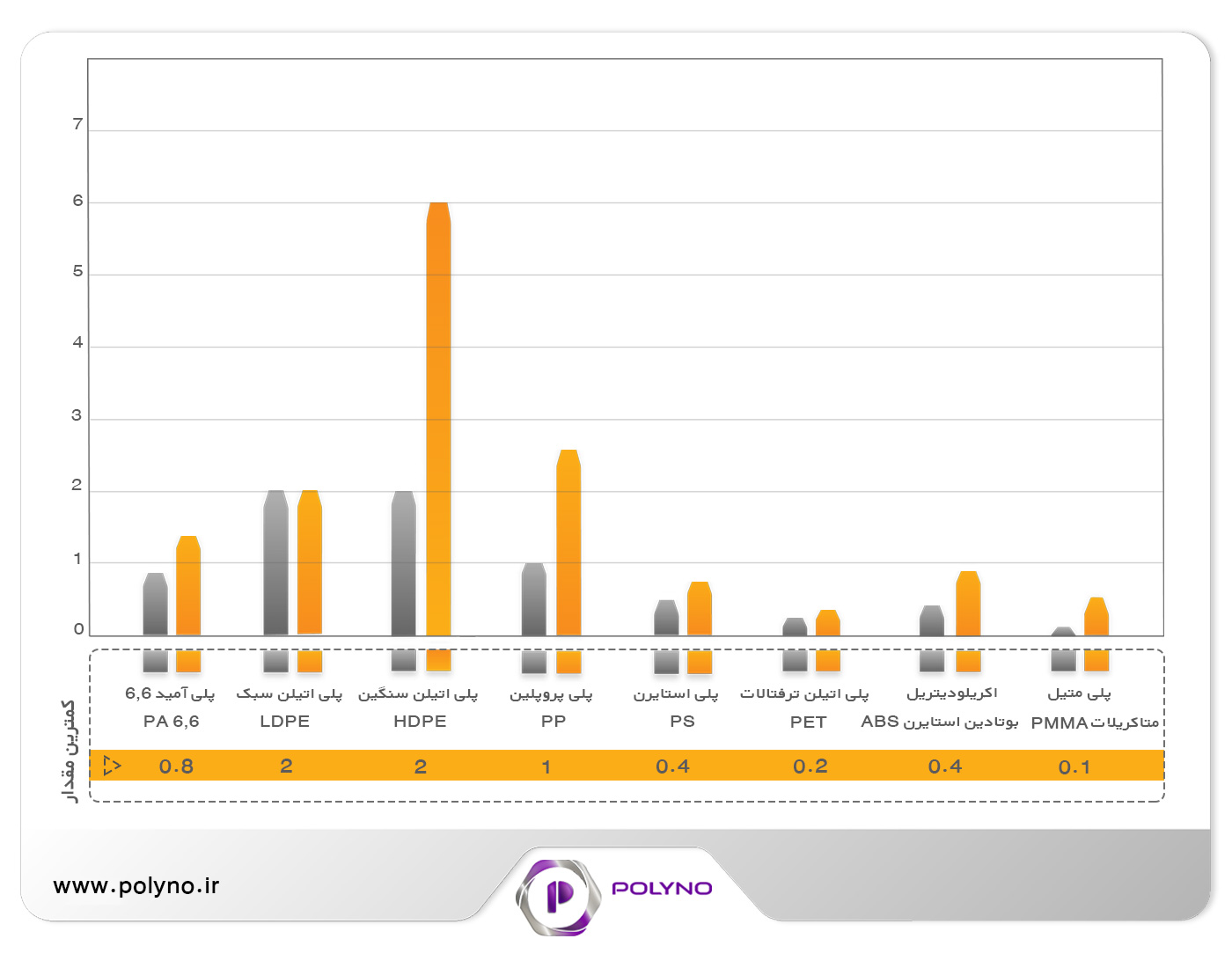

در جداول زیر شرینکیج پلاستیکهای مختلف نشان داده شده است.

|

|

|

|

|

|

1.600 |

0.700 |

Acrylonitrile-Butadiene Styrene |

ABS |

|

0.800 |

0.300 |

Acrylonitrile-Butadiene Styrene flame retardant |

ABS FR |

|

0.900 |

0.400 |

Acrylonitrile-Butadiene Styrene High Heat |

ABS High Heat |

|

0.900 |

0.400 |

Acrylonitrile-Butadiene Styrene High Impact |

ABS High Impact |

|

0.700 |

0.500 |

Acrylonitrile-Butadiene Styrene/Polycarbonate |

ABS/PC |

|

0.300 |

0.200 |

Acrylonitrile-Butadiene Styrene/Polycarbonate 20% glass fiber |

ABS/PC 20% GF |

|

0.600 |

0.300 |

Acrylonitrile-Butadiene Styrene/Polycarbonate flame retardant |

ABS/PC FR |

|

1.000 |

0.300 |

CA - Cellulose Acetate |

CA - Cellulose Acetate |

|

0.900 |

0.200 |

CAB - Cellulose Acetate Butyrate |

CAB - Cellulose Acetate Butyrate |

|

0.700 |

0.300 |

CPVC - Chlorinated Polyvinyl Chloride |

CPVC - Chlorinated Polyvinyl Chloride |

|

3.500 |

0.400 |

Ethylene Vinyl Acetate |

EVA |

|

4.000

|

1.500 |

HDPE - High Density Polyethylene |

HDPE - High Density Polyethylene |

|

0.800 |

0.200 |

HIPS - High Impact Polystyrene |

HIPS - High Impact Polystyrene |

|

0.600 |

0.300 |

High Impact Polystyrene flame retardant V0 |

HIPS FR V0 |

|

4.000 |

2.000 |

Low Density Polyethylene |

LDPE - |

|

2.500 |

2.000 |

Linear Low Density Polyethylene |

LLDPE - |

|

6.000 |

3.000

|

Fluorinated Ethylene Propylene |

FEP |

|

1.500 |

0.500 |

Polyamide 6

|

PA 6 |

|

3.000

|

0.700

|

Polyamide 6-6 |

PA 66 |

|

2.200 |

0.500 |

Polybutylene Terephthalate

|

PBT |

|

0.500 |

0.100

|

Polycarbonate 20-40% glass fiber |

PC 20-40% GF |

|

0.500 |

0.100

|

Polycarbonate 20-40% glass fiber flame retardant

|

PC 20-40% GF FR |

|

1.000

|

0.700

|

Polycarbonate high heat |

PC high heat |

|

3.000 |

0.200

|

Polyethylene Terephtalate

|

PET |

|

1.000 |

0.200

|

Polyethylene Terephtalate 30% glass fiber |

PET 30% GF |

|

0.800 |

0.200 |

Polymethylmethacrylate (Acrylic)

|

PMMA |

|

2.500 |

1.800 |

Polyoxymethylene (acetal) |

POM |

|

1.000 |

0.300 |

Polypropylene 10-20% glass fiber |

PP 10-20% GF |

|

1.400 |

0.600

|

Polypropylene 10-40% mineral filled |

PP 10-40% mineral filled |

|

0.200 |

0.200 |

Polystyrene 30% glass fiber |

PS 30 % GF |

|

0.700 |

0.100 |

Polystyrene crystal |

PS crystal |

|

0.700 |

0.200 |

Polystyrene high heat

|

PS high heat |

|

0.200 |

0.100

|

Polyvinyl Chloride 20% glass fiber

|

PVC 20% GF |

|

4.000

|

0.200 |

Polyvinyl Chloride plasticized

|

PVC plasticized |

|

0.700 |

0.300

|

Styrene Acrylonitrile

|

SAN |

|

0.700 |

0.700

|

Polysulfone

|

PSU |