براقیت پی وی سی| معرفی عوامل و مواد موثر

براقیت پی وی سی بخصوص در محصولاتی که در نمای ساختما استفاده شده و یا برای بسته بندی مورد استفاده است از اهمیت بالایی برخوردار است. در این مقاله به عوامل موثر در براقیت پی وی سی پرداخته شده است.

چالش اصلی برای رسیدن به براقیت بالا کنترل الاستیسیته و استحکام مذاب بدون ایجاد plate out ( که باعث افت براقیت میشود) و بدون ایجاد تنش اضافی در پروفیل ( که خواص مکانیکی را تخریب میکند) میباشد. این چالش با تغییر استابیلایزر از سرب به کلسیم-زینک و استفاده از مقادیر بالای فیلر تشدید میشود.

براقیت یک اثر دیداری است که بسته به میزان بازگشت نور تغییر میکند. سطح براق، سطحی صاف و یا پوششدهی شده است که تصاویر اجسام را بازتاب میکند. در این حالت زاویه تابش نور با زاویه بارتابش یکسان است. هرچه نور مستقیمتر منعکس شود، سطح براقتر به نظر میرسد.

میزان بازتابش نور در پروفیلهای وینیلی با افزایش زاویه تابش، افزایش مییابد اما برحسب ساختار و یا رنگ سطح بخشی از نور ممکن است در ماده نفوذ کرده، جذب و یا پخش شود.

براقیت پروفیل در و پنجره در اروپا عموماً در سه سطح است(GU واحد براقیت میباشد):

- براقیت کم (GU 20-10 در زاویه60 درجه)

- براقیت متوسط (GU 55-40 در زاویه60 درجه)

- براقیت بالا (بیش از GU65 در زاویه60 درجه)

شکل 1و 2 مقایسه تصویر SEM سطح براق و مات را نشان میدهد. سطح صاف شکل 2 سطحی براق است که نور را مانند آینه با زاویهای برابر زاویه تابش بازتاب میکند اما بازتاب نامنظم نور منعکس شده از سطح زبر منجر به ماتی سطح میشود.

در ادامه اثر هر یک از موارد زیر بر میزان براقیت سطح بررسی شده است:

- مکانیسم براقیت در فرایند اکستروژن

- بررسی تاثیر دمای مذاب

- بررسی K-Value پیویسی

- بررسی اندازه ذرات کربنات کلسیم

- بررسی اثر اصلاح کنندههای ضربه و کمک فرایند

مکانیسم براقیت در محصول پی وی سی

در مقیاس صنعتی سطح قطعه وینیلی اکسترود شده تحت تاثیر فاکتورهای مختلفی مانند طراحی، جنس سطح و دمای قالب تغییر میکند اما با فرض ثابت بودن اثرات مکانیکی این تجهیزات میزان براقیت پروفیل پیویسی، متاثر از رئولوژی فرمولاسیون است. مطالعات گذشته نشان میدهند که رئولوژی مذاب وابسته به عواملی چون دمای فرایند و یا هر یک از اجزای فرمولاسیون میباشد. به عنوان مثال فرمولاسیونی که حاوی مقادیر زیادی کمک فرایند است(استفاده از اصلاحکننده ضربه اهمیتی ندارد)، به دلیل استحکام مذاب بالا از براقیت سطح بیشتری برخوردار است.

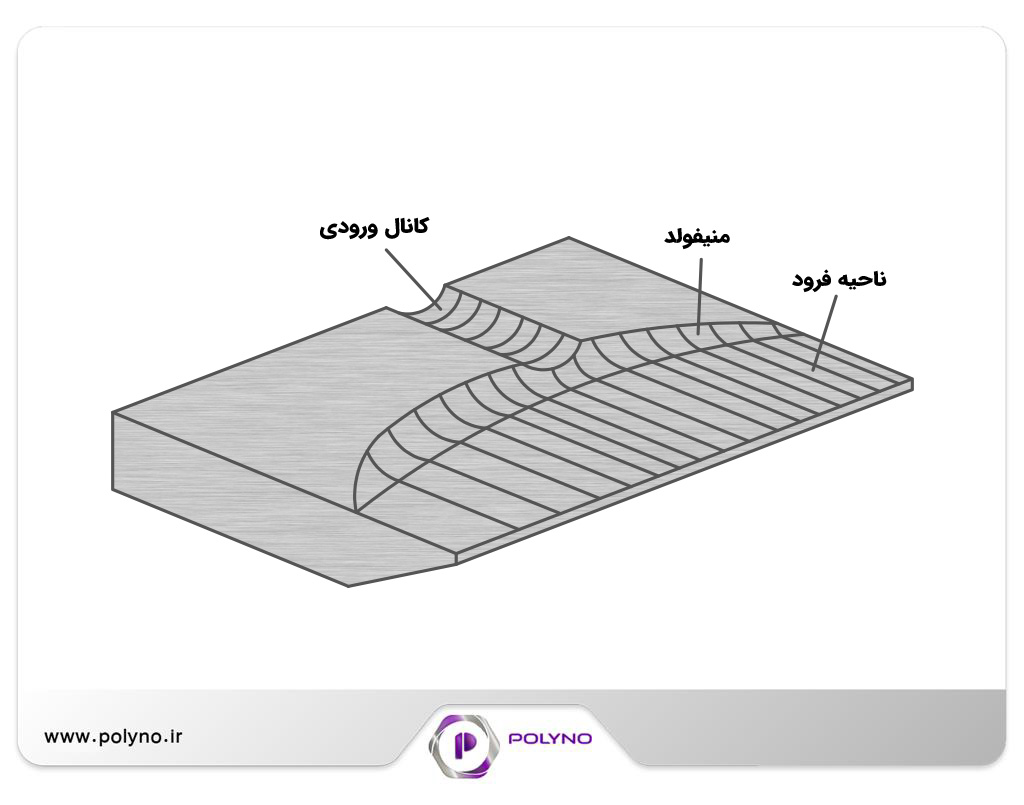

در طی فرایند اکستروژن بسته به طراحی و طول ناحیه فرود قالب (در شکل زیر) مذاب پیویسی ممکن است تحت تنش و تغییر شکل شدید قرار گیرد. بنابراین تولید کننده برای ثبات ظاهری محصول نهایی در طی فرایند اکستروژن با مسائل زیادی مواجه است.

شکست مذاب در پی وی سی چست؟

شکست مذاب به دو دسته اصلی تقسیمبندی میشود: شکست مذاب سطحی (Surface) و شکت مذاب عمقی (Gross). از آنجا که شکست مذاب سطحی دلیل اصلی ضعف در کنترل سطح است، بیشتر به بررسی این نوع شکست مذاب پرداخته شده است.

شکست مذاب عمقی، اعوجاج در مقیاس سطح مقطع عرضی قطعه است که توسط ماهیت الاستیک ماده تعیین میشود. این اعوجاج گاهی نامنظم است که در اثر جریان ناپایدار و نایکنواخت مواد ورودی به قالب ایجاد شده و به صورت گردابههایی در هر دو طرف ورودی قالب خود را نشان میدهد. نوع دیگری از اعواج، شکل ظاهری فنر مانندی ایجاد میکند. این حالت در صورتی رخ میدهد که شکل جریان مواد مذاب ورودی به قالب به صورت مارپیچ و حلزونی شکل باشد. سومین حالت از شکست مذاب عمقی روی محصول طرحی مانند بامبو (محصول به صورت متناوب دارای خطوط برآمده است) ایجاد میکند. این نوع به جهش جریان (پدیدهی چسبندگی/ لغزندگی) در دیواره قالب نسبت داده میشود.

اما، شکست مذاب سطحی که در اثر جریان پایدار و یکنواخت ایجاد میشود، با خروجی و یا ناحیه فرود قالب ارتباط دارد. این نوع از شکست مذاب را میتوان به دو زیر گروه تقسیمبندی نمود: ظاهر مات/خشن محصول و یا ظاهر موجدار (sharkskin) محصول. مکانیسم شکست مذاب مسئلهای بحث برانگیز است. مطالعات تجربی نشان داده است که ورودی قالب در این پدیده نقشی ندارد.

بر اساس یک نظریه، ماتی سطح مربوط به چسبندگی فلز/پلیمر است. سطح نهایی قطعه بسته به جنس قالب تغییر کرده و در اصل به دلیل پدیده چسبندگی/لغزندگی(روانکنندگی)، سطح قطعه در اثر چسبیدنهای مقطعی و متناوب به سطح قالب، زبر میگردد. در این حالت مابین نیروهای الاستیک در طول محور اکستروژن و نیروهای چسبندگی دیواره قالب رقابت وجود دارد و ماحصل آن تعیین کننده میزان چسبندگی یا لغزندگی مواد است. مکانیسم دیگر تنش کششی بالایی است که به مذاب پلیمر در حین تغییر سرعت از حالت چسبیده (سرعت صفر) به سرعتهای بیشتر وارد میشود. بر اساس این مکانیسم اگر تنشهای کششی وارده در جهت طول اکسترودر بسیار زیاد باشد، احتمال شکست مذاب/دفرمه شدن سطح محصول وجود دارد.

روشهای مختلفی برای مشخص ساختن اثرات متغیرهای فرمولاسیون و فرایند بر میزان براقیت (و شکست مذاب) انجام شده است. اغلب این مطالعات در فرایندهای اکستروژن دو مارپیچه آزمایشگاهی که قابلیت اندازهگیری استحکام مذاب را داشتهاند، انجام شده است.

جهت بررسی اثر K-value پیویسی بر شکل قطعه اکسترود شده، فرمولاسیونهای جدول 1 با استفاده از اکسترودر دو ماردون مخروطی (conical) KMDL-25 با چندین پروفایل دمایی مورد مطالعه قرار گرفتند. در تمام آزمایشات زیر، دور مارپیچ به صورت ثابت روی 25 دور بر دقیقه ثابت بوده است.

جدول 1

|

فرمولاسیون |

A |

B |

C |

D |

E |

F |

G |

H |

|

S-PVC K65 |

100 |

100 |

90 |

90 |

|

|

|

|

|

S-PVC K68 |

|

|

|

|

100 |

100 |

90 |

90 |

|

E-PVC |

0 |

0 |

10 |

10 |

0 |

0 |

10 |

10 |

|

استبیلایزر پایه سرب |

4.0 |

4.0 |

4.0 |

4.0 |

4.0 |

4.0 |

4.0 |

4.0 |

|

روانکنندهها |

1.55 |

1.55 |

1.55 |

1.55 |

1.55 |

1.55 |

1.55 |

1.55 |

|

اصلاحکننده ضربه اکریلیکی |

6.0 |

6.0 |

6.0 |

6.0 |

6.0 |

6.0 |

6.0 |

6.0 |

|

تیتان |

4.0 |

4.0 |

4.0 |

4.0 |

4.0 |

4.0 |

4.0 |

4.0 |

|

کربنات کلسیم خرد شده |

6.0 |

|

6.0 |

|

6.0 |

|

6.0 |

|

|

کربنات کلسیم رسوبی |

|

6.0 |

|

6.0 |

|

6.0 |

|

6.0 |

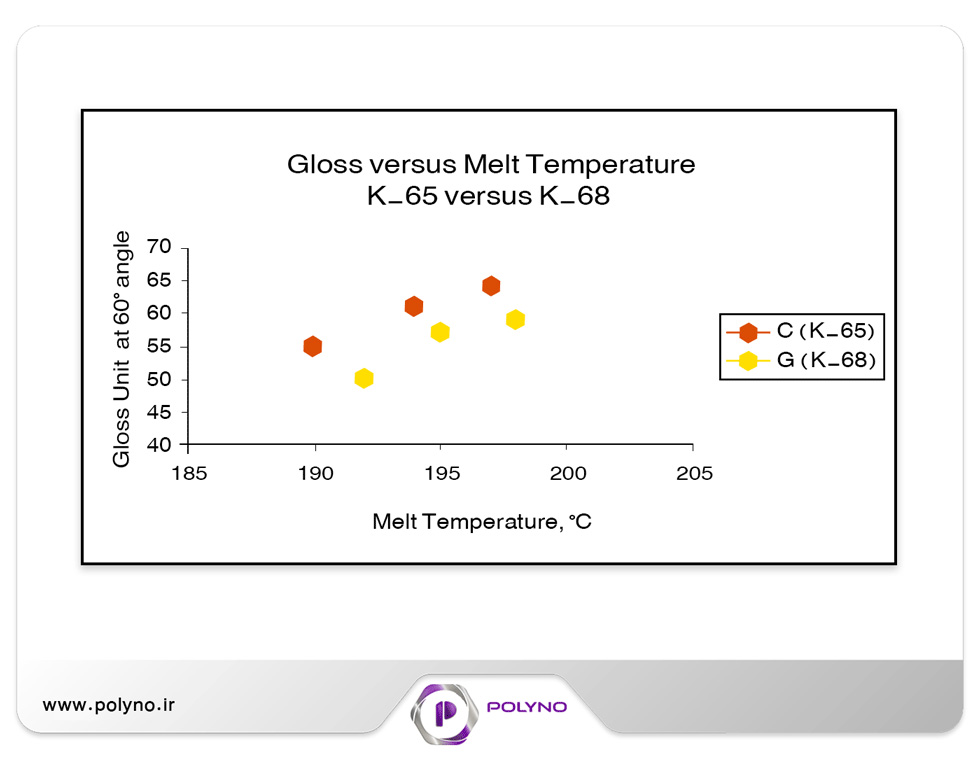

اثر دمای مذاب بر براقیت انواع پی وی سی

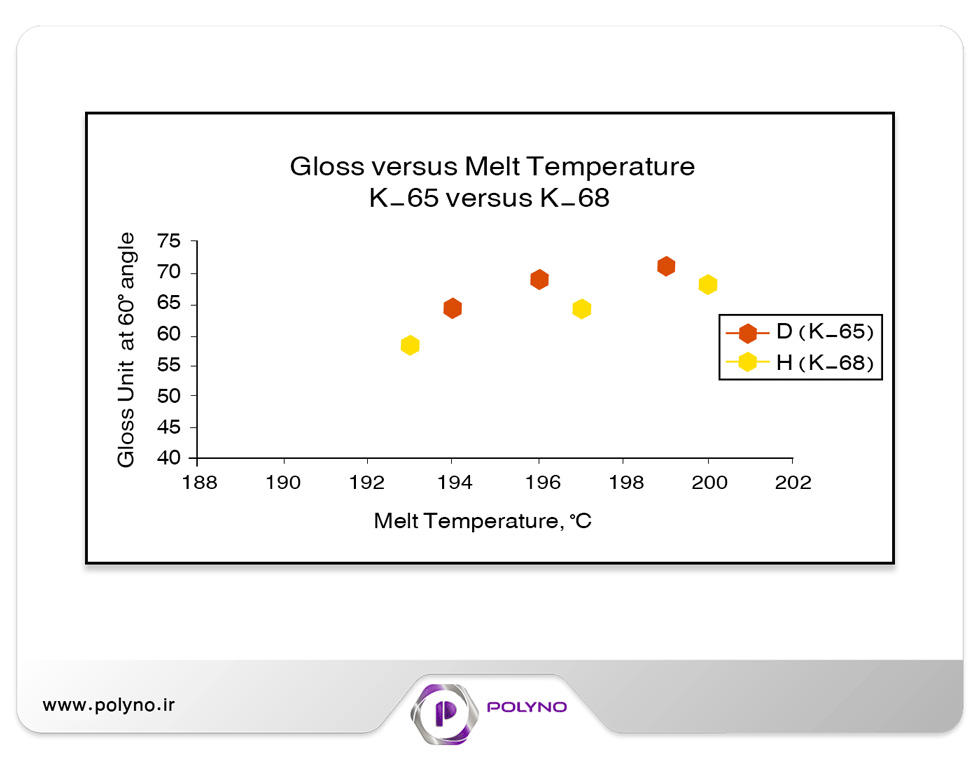

دادههای شکل زیر به وضوح نشان میدهند که در فرمولاسیونهایی که از رزین پیویسی با وزن مولکولی پایینتری استفاده شده براقیت بیشتری دیده میشود. بنابراین تنها پارامت دمای مذاب بر براقیت سطح تاثیر گذار نمیباشد.

تاریخچه حرارتی نیز بسیار تاثیرگذار است و این به معنای اهمیت پخت پیویسی است. افزایش میزان پخت تاثیر بسزایی بر براقیت محصول نهایی خواهد گذاشت. بنابراین، به دلیل پخت سریعتر رزینهایی با وزن مولکولی (K-value) پایینتر، این فرمولاسیونها از براقیت بیشتری برخوردارند. شکست مذاب تنها در مواردی رخ میدهد که تاریخچه مواد از بین نرفته و لذا خواص الاستیک از خود نشان میدهند. خواص الاستیک پیویسی با توجه به درجه پخت، نوع افزودنیها و وزن مولکولی متفاوت است. پخت پیویسی نه تنها به خواص گرمایی ویسکوز فرمولاسیون وابسته است، بلکه تابعی از تنشهای که در طی فرایند اکستروژن ایجاد میشوند نیز میباشد. پیویسی تقریباً 10% بلورینگی دارد. فاز بلور نه تنها در اثر حرارت به فاز آمورف تبدیل میشود بلکه در اثر تنشهای القایی که موجب دفرمه شدن کریستالها میشود نیز به فاز آمورف تغییر میکند. جریان مواد، خواص آسودگی و یکنواختی مذاب به میزان انتقال مواد از فاز بلور به آمورف و میزان در هم فرو روندگی ذرات اولیه پیویسی (میزان پخت) وابسته است. این مجموعه نهایتاً بر میزان تنشی که بر لایه سطحی مذاب هنگام خروجی از قالب واد میشود تاثیر گذار است. به طور کلی سه عامل تنش، یکنواختی و میزان روانکنندگی در دیواره قالب میزان براقیت/شکست مذاب را کنترل میکنند.

در دمای پایین مذاب، سرعت آسودگی زنجیرههای پلیمری بسیار کم است و لذا لایه سطحی مذاب که در زمان خروج از قالب سرعت زیادی دارد، متحمل تنش بسیار زیادی میشود. متقابلاً، در دماهای مذاب بالا آسودگی زنجیرهها با سرعت مناسب رخ داده و مانع از افزایش زیاد تنش در لایه سطحی مذاب میشود، در نتیجه محصول نهایی سطح صافتری خواهد داشت.

اثر کمک فرآیند و اصلاح کننده ضربه بر براقیت پی وی سی

اثر کمک فرایندها و اصلاح کنندههای ضربه بر سرعت پخت پیویسی سالهاست که در دست بررسی میباشد. واضح است که افزایش کمک فرایندها و اصلاح کنندههای ضربه فرایند پذیری و خواص ویسکو-الاستیک مذاب پیویسی را به شدت تحت تاثیر قرار میدهند. بر اساس مطالعات گذشته، پارامترهای افزایش دهنده میزان سطح برخورد میان اصلاحکننده ضربه و ذرات پیویسی موجب افزایش حرارت ناشی از اصطکاک در حین فرایند شده و نهایتاً باعث تسریع فرایند پخت میشوند. همچنین، اثر اصلاح کننده ضربه بر ویسکوزیته مذاب به عواملی مانند مقدار این افزودنی، اندازه ذرات و ترکیب شیمیایی فاز لاستیکی (رابری) آن بستگی دارد. در این مقاله اثر اصلاح کنندههای ضربه مختلف بر براقیت سطح پروفیل اکسترود شده بواسطه فرمولاسیونهای مندرج در جدول زیر بررسی شده است. شرایط فرایند هر یک از فرمولاسیونها به گونهای تنظیم شده است که در نهایت دمای مذاب همهی فرمولاسیونها یکسان باشد و اثر هر یک از اصلاح کنندههای ضربه بر سرعت پخت به حداقل برسد. زیرا تنها در این حالت مقایسهی اثرات ذاتی اصلاح کنندههای ضربه مختلف بر براقیت سطح صحیح است.

|

فرمولاسیون |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

اصلاح کننده |

فاقد اصلاح کننده |

ACR1* |

ACR2 |

ACR3 |

ACR4 |

ACR1+PA1 |

ACR1+PA2 |

غیر اکریلیکی |

|

اندازه ذرات |

- |

متوسط |

درشت |

متوسط |

ریز |

- |

- |

متغیر |

|

کمک فرایند |

- |

- |

- |

- |

- |

وزن مولکولی پایین |

وزن مولکولی بالا |

- |

|

میزان براقیت در 60 درجه |

18 |

40 |

24 |

51 |

54 |

44 |

48 |

23 |

یکی از مهمترین تفاوتهای میان اصلاح کنندههای ضربه مطالعه شده در این مقاله اندازه ذرات فاز رابری است. اندازه ذرات اصلاح کنندههای ضربه از درشت (ACR2) تا متوسط (ACR1 و ACR3) و ریز (ACR4) متغیر است. فرمولاسیون حاوی اصلاح کننده ضربه با اندازه درشت(ACR2) نسبت به اندازه متوسطها (ACR1 و ACR3) براقیت سطح کمتری نشان میدهد. بیشترین براقیت متعلق به فرمولاسیونی است که اندازه ذرات اصلاح کننده ضربه آن از همه ریزتر (ACR4) میباشد. اصلاح کننده ACR3 هرچند به نسبت، اندازه ذرات درشتی دارد اما براقیت سطحی در حد اصلاح کننده ضربه ACR4 ایجاد میکند. این امر به دلیل آرایش ساختاری و وزن مولکولی بالای این اصلاح کننده هسته-پوسته است که موجب افزایش استحکام و الاستیسیته مذاب میشود.

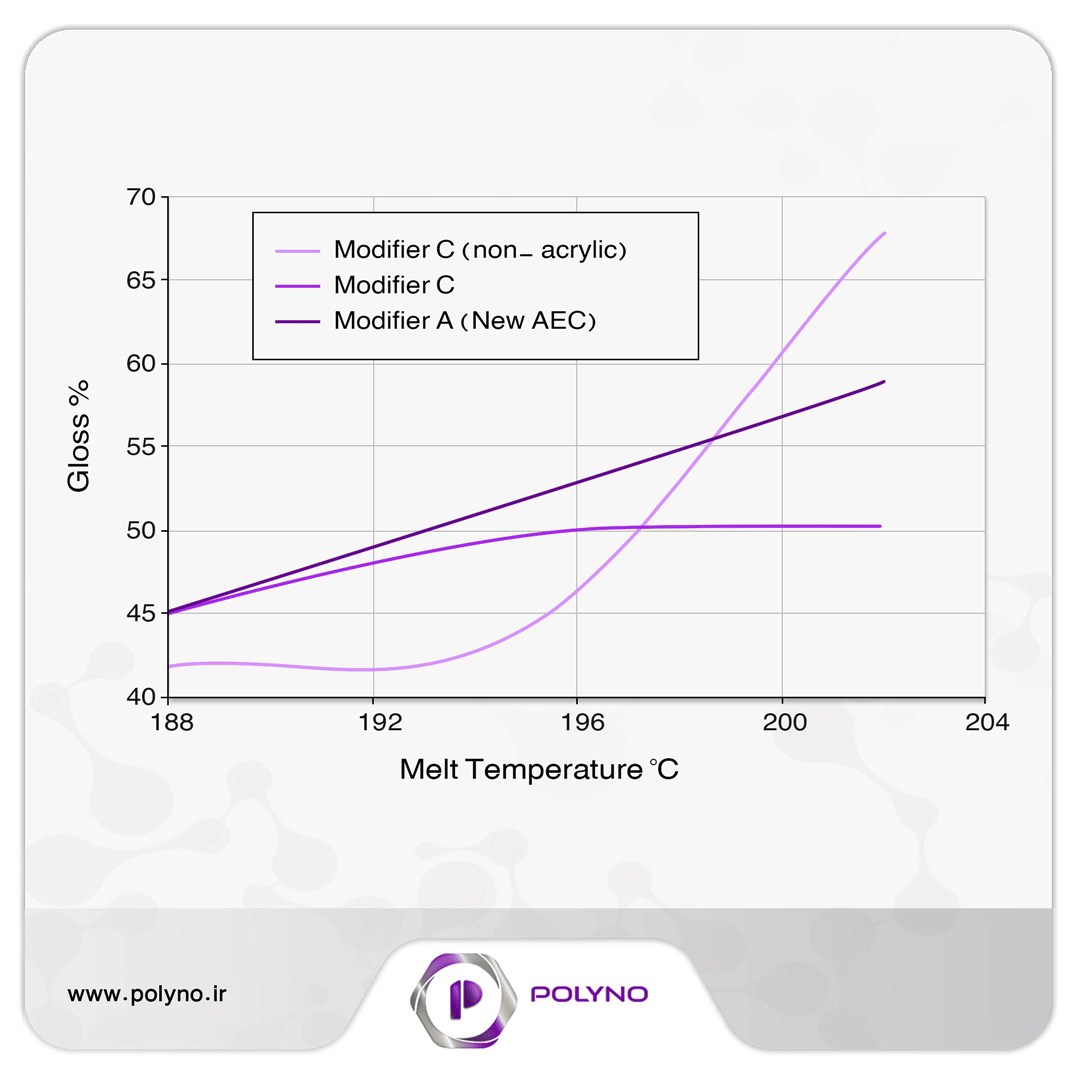

اصلاح کنندههای ضربه مورد استفاده در پروفیلهای وینیلی به دو گروه تقسیم میشوند: دستهای که تنش برشی مستقل از کرنش برشی تولید میکنند و گروهی که تنش برشی آنها وابسته به میزان کرنش برشی و تسلیم میباشد. شکل زیر اثر هر یک از این دو گروه را بر براقیت سطح پی وی سی نشان میدهد.

A نسبت به سایر اصلاح کنندهها در گسترهی بزرگتری از دمای مذاب، براقیت بالاتری ایجاد میکند. در اغلب موارد ارتباط میان دمای مذاب و براقیت سطح هنگام استفاده از اصلاح کنندههای ضربه گروه اول خطی است در حالیکه برای سایر اصلاح کنندههای ضربه این رابطه وابسته به شکل و اندازه ذرات فاز لاستیکی میباشد. اصلاح کنندههای ضربه با ساختار غیر هسته-پوسته که ذرات آن شکل و اندازه مشخصی ندارند(اصلاح کننده ضربه C در شکل زیر)، معمولاً براقیت نسبتاً کمی در سطح ایجاد میکنند مگر آنکه دما تاحدی افزایش یابد که بتواند تنشهای زیاد وارد شده را هنگام خروج از قالب اصلاح کند.

فرمولاسیونهای حاوی کمک فرایند براقیت سطح بیشتری ایجاد میکنند(دادههای براقیت فرمولاسیونهای 1، 5 و 6 در جدول فوق را ببینید). این بهبود براقیت نتیجهی افزایش استحکام مذاب است. استحکام مذاب، خود تابعی از وزن مولکولی کمک فرایند و میزان مصرف میباشد. در نمونههای ذکر شده در جدول فوق، وزن مولکولی کمک فرایند"PA2" بیشتر از کمک فرایند "PA1" است. بنابراین پروفیل تولید شده با فرمولاسیون 6 براقیت بیشتری دارد. مطالعات گذشته نشان میدهند که با افزایش مقدار مصرف کمک فرایندها، براقیت سطح محصول اکسترود شده نیز افزایش مییابد. با این دیدگاه، مطالعات زیادی برای اندازهگیری استحکام مذاب PVC حاوی مقادیر مختلفی از گونههای متفاوت کمک فرایند انجام شده است.

نتایج این مطالعات در جدول زیر آورده شده است. همان گونه که انتظار میرود، استحکام مذاب با افزایش وزن مولکولی و مقدار مصرف کمک فرایند افزایش مییابد. نتایج براقیت پروفیلهای اکسترود شده، نتایج استحکام مذاب را تایید میکند.

|

نوع کمک فرایند |

مقدار مصرف (phr) |

استحکام مذاب (105 Pa) |

|

PA (وزن مولکولی بسیار پایین) |

1 |

8.8 |

|

PA1 (وزن مولکولی پایین) |

1 |

17.9 |

|

PA2 (وزن مولکولی بالا) |

0.25 |

13.2 |

|

PA2 (وزن مولکولی بالا) |

0.5 |

23.6 |

|

PA2 (وزن مولکولی بالا) |

1 |

29.5 |

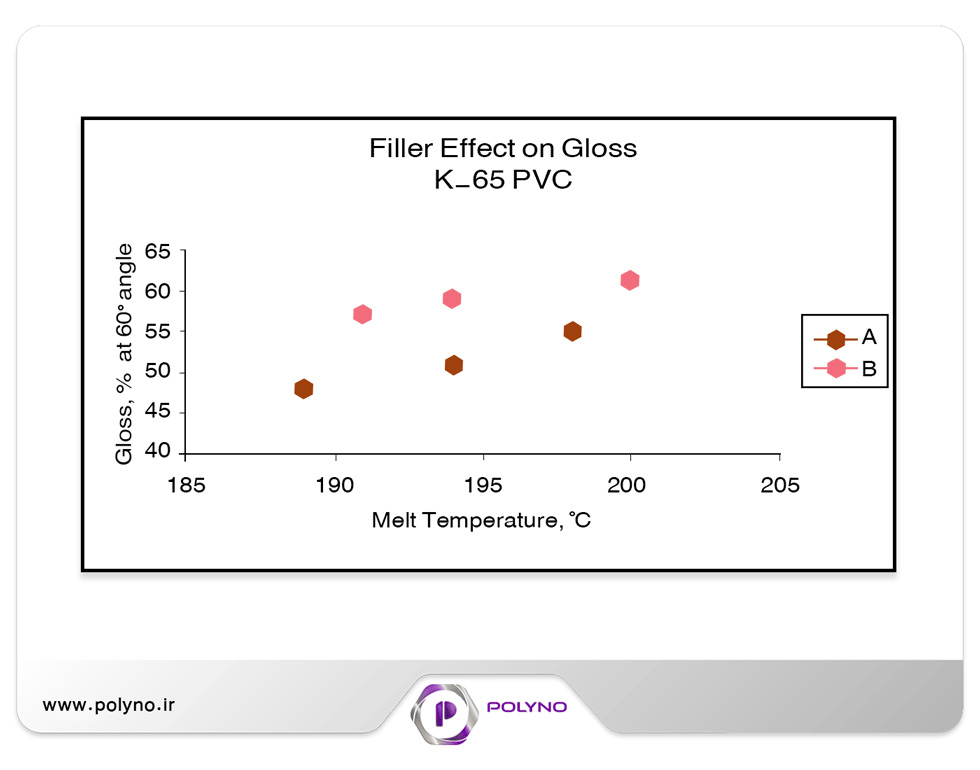

اثر کربنات کلسیم بر براقیت پی وی سی

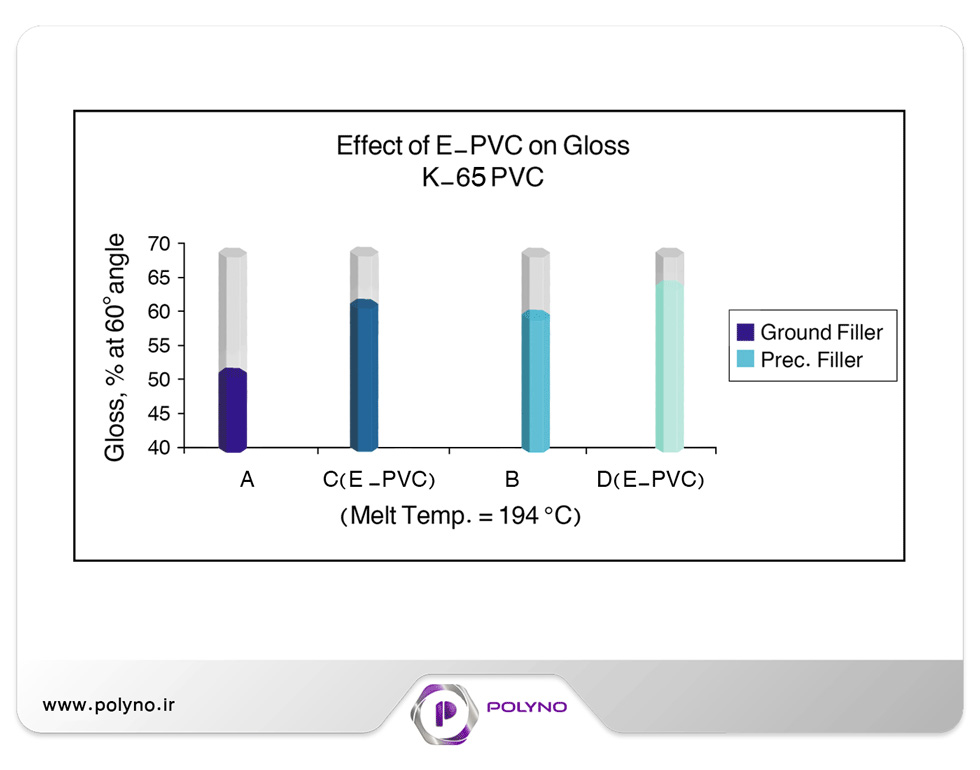

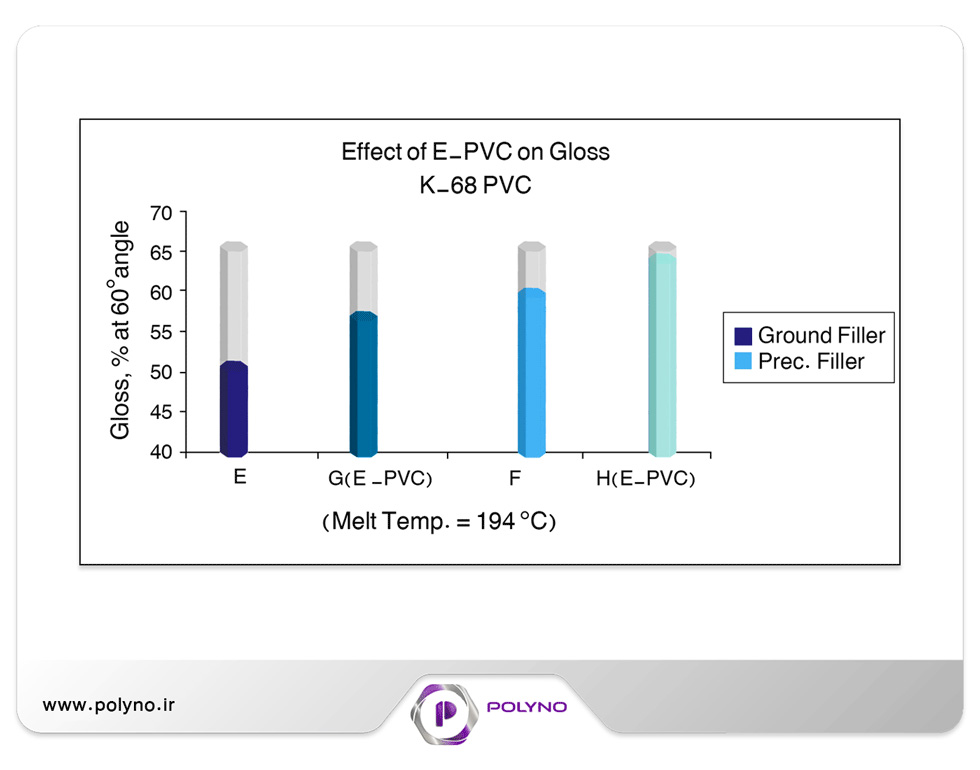

با توجه به شکلهای زیر اندازه ذرات فیلر در میزان براقیت موثر است. با وجود آنکه کلیه فرمولاسیونها در دما و سرعت پیچ یکسان تست شدهاند، فیلر با ذرات ریزتر به دلیل تولید حرارت ناشی از برش بیشتر، سرعت ژلینگی و میزان پخت را افزایش داده لذا سطح براقتری ایجاد میکند.

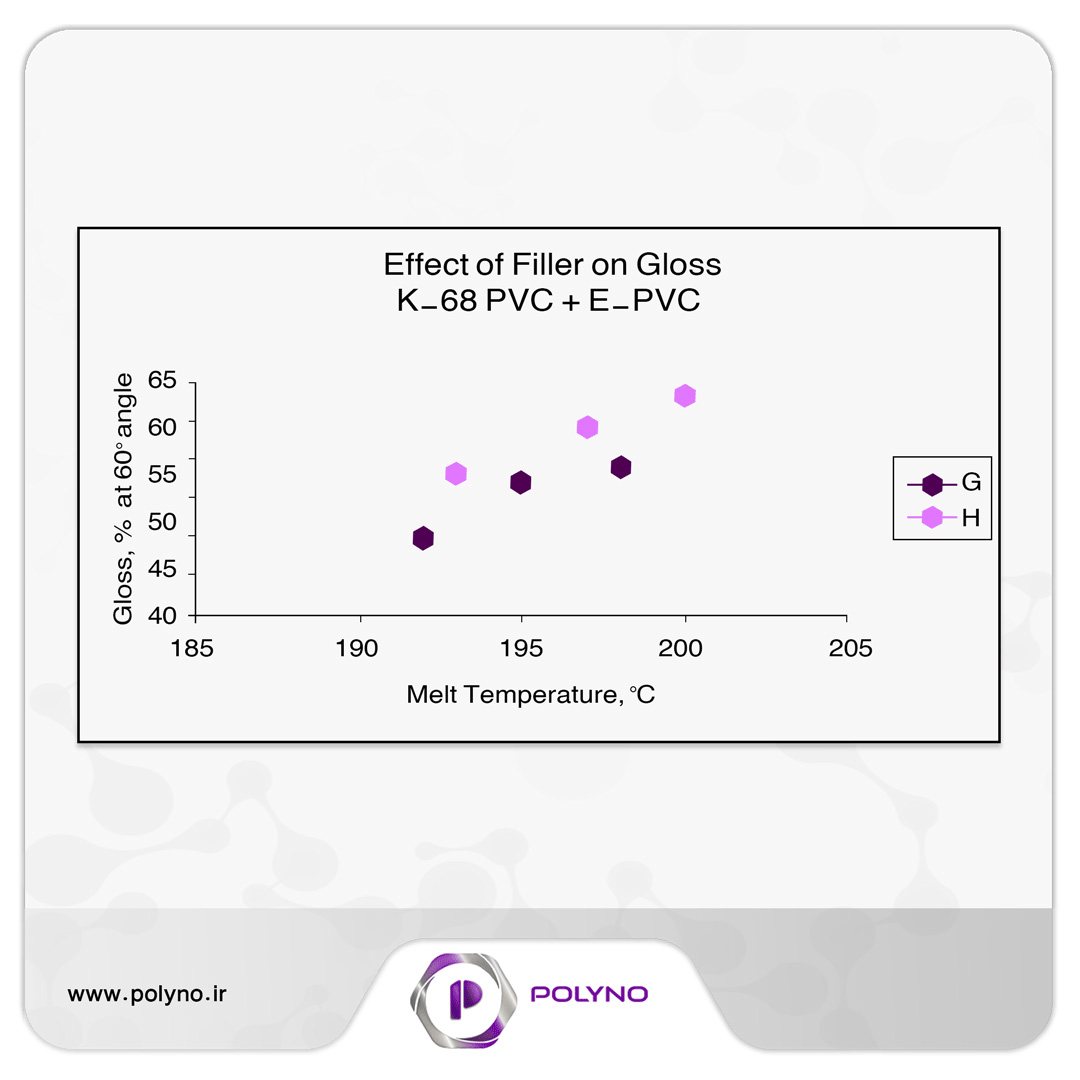

اثر پی وی سی امولسیون بر براقیت پی وی سی

دو شکل زیر اثر پی وی سی امولسیون یا EPVC را بر براقیت پی وی سی نشان میدهد. با افزایش میزان کمی پی وی سی امولسیونی، دمای مذاب هم کمی افزایش می یابد اما تاثیر افزایش این نوع پی وی سی بر براقیت به مراتب بیش از افزایش عامل دمای مذاب است. به عبارت دیگر، افزایش پی وی سی امولسیونی به فرمولاسیون نسبت به افزایش دمای مذاب تاثیر بیشتری بر براقیت سطح پروفیل دارد زیرا فرض میشود امولسیفایرهای باقی مانده در این نوع پیویسی موجب تقویت حرکت مذاب در قالب میشود.