استابلایزر پی وی سی| مقایسه و نکات مهم

استابلایزر (heat stabilizer) یا پایدار کننده حرارتی که مهم ترین افزودنی مورد استفاده در پی وی سی میباشد. در واقع پی وی سی به علت داشتن پایداری حرارتی پایین بدون حضور استابلایزر قابل تولید نبوده و استابلایزر یکی از مهم ترین اجزای فرمولاسیون پی وی سی است. پایدارکننده حرارتی در واقع نمک معدنی یا آلی فلزات مختلف هستند که پایداری حرارتی پی وی سی را افزایش داده و آنرا فرآیند پذیر میکنند. امروزه انواع مختلف پایدار کننده از جمله استابلایزر سرب، قلع، کلسیم/زینک، باریم/زینک، باریم/کادمیم/زینک، استابلایزرهای آلی و... در بازار موجود میباشند. در این مقاله از سایت پلینو به شکل جامع به بررسی انواع استابلایزر و همچنین کمک استابلایزر پی وی سی پرداخته شده است. شما میتوانید انواع مواد اولیه و افزودنی پلاستیک از جمله استابلایزر مایع را از پلینو تهیه کنید.

تخریب حرارتی پی وی سی چیست؟

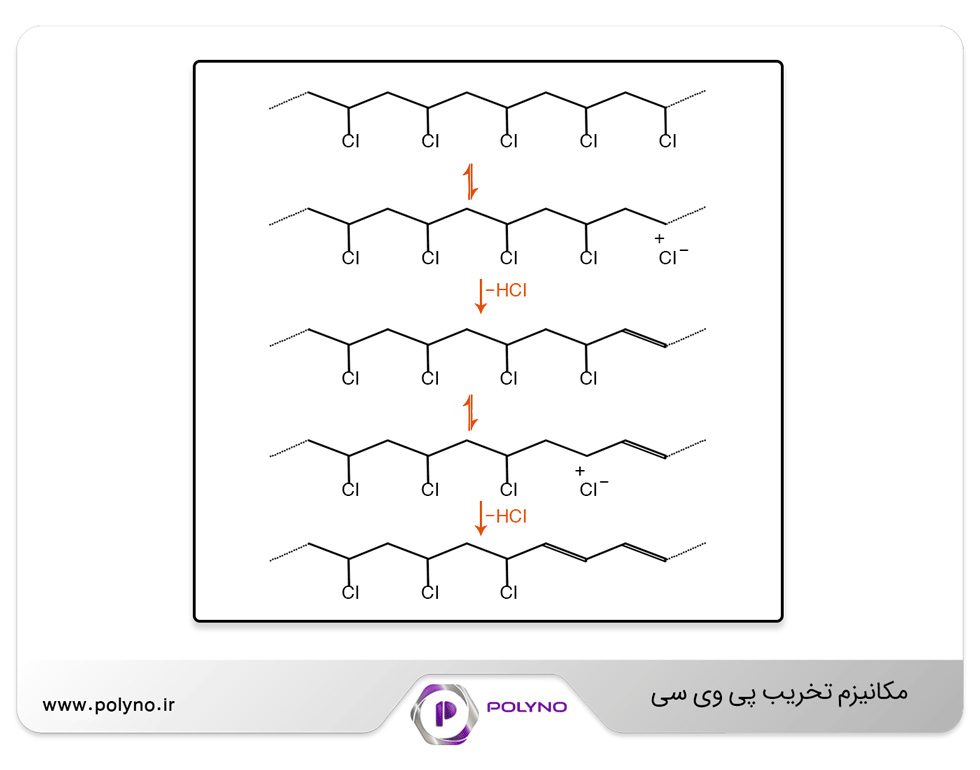

در زنجیره پلیمر پی وی سی برخی پیوندهای کلر-کربن از انرژی پایینی برخوردار هستند. این پیوندها با رسیدن دما به حدود 80 درجه سانتی گراد شروع به شکستن کردن و گاز HCl آزاد میکنند. اگر HCl در محیط باشد خود سبب افزایش فرآیند تخریب شده و پیوندهای بیشتری شکسته خواهند شد. با شکستن پیوند HCl پیوندهای دوگانه مزدوج در زنجیره پلیمر پی وی سی ایجاده شده که اگر گسترش یابند سبب تغییر رنگ پی وی س به زرد، قهوه و در نهایت سبب سوختن کامل آن میشوند. HCl یا هیدروکلریک اسید خورنده بوده و سبب آسیب به ماشین آلات و قالب میشود. در نتیجه حذف آن اهمیت بالایی دارد.

تخریب حرارتی پی وی سی به علت حضور پیوند های کلر-کربن فعال در زنجیره این پلیمر است. پیوندهای کلر-کربن آلیلی ( کلر مجاور پیوند دوگانه) و همچنین کلر نوع سوم ( کلر متصل به کربن نوع سوم) از مهم ترین کلرهای فعال در زنجیره پی وی سی هستند. این کلرهای فعال در محدود دمای 70 تا 100درجه شکسته شده و تشکیل گاز HCl میدهند. مکانیسم به صورت ساده شده در شکل فوق نمایش داده شده است.

گاز هیدروکلریک اسید، اسید خورنده و قوی است اگر از سیستم خارج نشود هم سبب تخریب بیشتر پلیمر پی وی سی شده و هم به ماشین آلات آسیب وارد میکند. علاوه بر آن آزاد شدن گاز HCl در این مکانیسم سبب ایجاد پیوندهای دوگانه مزدوج شده که سبب بد رنگی و زرد شدن پی وی سی میشوند. اگر این واکنش ادامه یابد به صورت زنجیر وارد پیوندهای دوگانه ایجاد شده که در نهایت سبب تخریب کامل یا به عبارتی سوختن پی وی سی خواهند شد.

مکانیسم عملکرد استابلایزر یا پایدار کننده حرارتی pvc

با توجه به توضیحات داده شده یک پایدارکننده دارای سه وظیفه اصلی است.

1-موقعیت فعال یا کلر فعال در زنجیره را پایدار کند.

2-گاز HCl آزاد شده را جذ کند.

3-رادیکال آزاد و محصولات فرعی ایجاد شده را غیر فعال کند.

خاصیت پایدارکنندگی را میتوان به دو صورت پایدارکنندگی کوتاه مدت و بلند مدت تعریف کرد.

پایداری کوتاه مدت یا short term stability

مکانیسم تخریب پی وی سی شامل شکست انواع پیوندهای ضعیف کلر-کربن میشود این مکانسیم در حضور اکسیژن پیچیده تر شده چراکه اکسیژن نیز میتواند با گروههای فعال و همچنین پیوند دوگانه واکنش دهد.

کلر فعال به عنوان نقش اصلی در شروع واکنش تخریب پی وی سی در نظر گرفته میشود. برای ایجاد پایداری کوتاه مدت ( یعنی قبل از تشکیل پیوندهای مزدوج ) باید کلر فعال حذف شود یا غیر فعال شود. در واقع استابلایزری که قبل از تشکیل HCl موقعیتهای فعال را پایدار کند، دارای خواص پایدار کننده کوتاه مدت خوب است و به ایجاد رنگ بهتر محصول کمک میکند.

پایداری طولانی مدت یا long term stability

پایدار کننده طولانی مدت معمولا بعد از تشکیل HCl مطرح است. در واقع در این مرحله مقداری HCl آزاد شده و تعدادی پیوند دوگانه ایجاد شده است در نتیجه در پایداری طولانی مدت رنگ پی وی سی از ابتدا مقداری زرد میباشد. این نوع سیستمها گاز HCl را پس از تشکیل جذب کرده و از تخریب پی وی سی جلوگیری میکنند.

معمولات پایداری کوتاه مدت زمانی مطرح است که رنگ اولیه خوبی نیاز است ولی پایداری در زمان زیادی نیاز نیست ( یعنی زمان انجام فرآیند کم است.) و پایداری بلند مدت برای فرآیندهایی که در زمان طولانی و چند مرحله انجام میشود، مهم است.

اثر خود کاتالیزوری و ضد پایدارکنندگی

کلرید برخی فلزات از جمله کلرید کادمیم و کلرید روی میتواند باعث تشدید آزاد شدن گاز HCl و در نتیجه تخریب پی وی سی شود. این مورد در مورد کلرید روی یا ZnCl بیشتر است. در نتیجه کلرید ایجاد شده حاصل از کربوکسیلات کادمیم و روی در هنگام فرآیند اثر ضد پایداکنندگی دارد.

انواع استابلایزر مورد استفاده در پی وی سی

پایدارکننده سرب، باریم/زینک، باریم/کادمیم/زینک، قلع و کلسیم زینک پنج پایدارکننده پر کاربرد در صنعت پی وی سی هستند. که در ادامه به بررسی هر یک از این ترکیبات پرداخته میشود.

استابلایزر سرب

پایدارکننده سرب متداول ترین استابلایزر در پی وی سی است که بیش از 70 درصد از حجم مصرف بازار پایدارکنندهها را به خود اختصاص داده است. پایدارکننده سرب هم توانایی پایدارکننده اولیه دارد. ( با کلر آلیلی واکنش میدهد.) هم توانایی پایدارکنندگی طولانی مدت خوبی دارد. ( با HCl واکنش میدهد.) از جمله ویژگی مهم استابلایزر سرب، نامحلول بودن کلرید سرب در آب است که سبب شده ترکیبات سرب مقاومت الکتریکی را کاهش ندهند.

اکسید سرب یا لیتارژ به صورت سنتی به عنوان استابلایزر سرب کاربرد داشته است اما به دلیل ایجاد بد رنگی امروزه به صورت خالص کاربرد محدودی داشته و به عنوان ماده اولیه ساخت استابلایزر کاربرد دارد. سولفات سرب تری بازیک یا TBLS، فتالات سرب دی بازیک، فسفیت سرب دی بازیک، استئارات سرب دی بازیک، کربنات سرب بازیک، استئارات سرب معمولی یا NLS از مهم ترین ترکیبات مورد استفاده به عنوان استابلایزر سرب هستند.

نقاط قوت مهم استابلایزر سرب

|

نقاط قوت مهم استابلایزر سرب

|

نقاط ضعف استابلایزر سرب |

|

قیمت پایین

|

بهداشتی نبودن |

|

کارایی بالا

|

شفاف نبودن |

|

پایدار کوتاه مدت و بلند مدت خوب

|

ایجاد رنگ کدر |

|

خواص عایق الکتریک خوب

|

ایجاد لکه در تماس با سولفیدها (بد رنگی در حضور برخی از پایدارکننده قلع) |

|

سازگاری خوب با پی وی سی و عدم مهاجرت

|

ایجاد گاز CO2 و H2O در برخی گریدها |

استابلایزر باریم/کادمیم/روی

کربوکسیلات روی و کادمیم به تنهایی به عنوان استابلایزر قابل استفاده نیستند. کلرید فلزی ایجاد شده در اثر واکنش این ترکیبات با HCl به عنوان کاتالیزور عمل کرده و سبب تشدید واکنش تخریب پی وی سی میشود. از طرفی کربوسیلات باریم پایداری بلند مدت خوبی دارد و نقش ضد پایدارکنندگی ندارد اما در مقابل رنگ اولیه خوبی نداشته و باعث زرد میشود.

اما استفاده این سه ماده در کنار هم نقاط ضعف یکدیگر را پوشش داده و یک سیستم پایدارکننده ایده آل را ایجاد میکند. از نظر مکانیسمی باید گفت ترکیب کربوکسیلات روی و کادمیم با کلر آزاد واکنش داده و کادمیم یا روی کلرید ایجاد کرده، در مرحله بعد کلرید ایجاد شده با کربوکسیلات باریم واکنش داده و خنثی میشود.

استابلایزر قلع

در استابلایزر قلع، عنصر قلع به صورت چهار ظرفیتی بوده که عمدتا به دو گروه آلکیل از یک طرف و دو گروه از نوع کربوکسیلات، مرکاپتاید و... متصل است. استابلایزر قلع برای محصولات شفاف و بهداشتی از جمله ورق شفاف، بطری شفاف، فیلم شفاف، لوله بهداشتی و ... کاربرد دارد.

مهم ترین نوع استابلایزر قلع کربوکسیلات قلع ( از جمله دی بوتیل دی لورات قلع و دی اکتیل قلع مالئات) و مرکاپتاید قلع ( از جمله دی بوتیل دی ایزواکتیل مرکاپتواستات قلع ) میباشند.

مقایسه انواع استابلایزر قلع در جدول زیر آورده شده است.

|

استابلایزر قلع پایه کربوکسیلات |

استابلایزر قلع پایه مرکاپتید |

|

بو ندارد |

بو دارد |

|

برای پی وی سی نرم توصیه میشود. |

برای پی وی سی سخت توصیه میشود. |

|

نوع لورات قلع روان کنندگی بهتری دارد. نوع مالئات قلع روان کننده کمتری دارد. |

تاثیر کمی روی دمای v-cat دارند. |

|

لورات ها قیمت بالایی دارند. |

پایداری نوری کمی دارند. |

|

|

به عنوان آنتی اکسیدان نیز کاربرد دارند. |

پایدارکننده کمکی پی وی سی

کمک استابلایزر تجاری معروف پی وی سی روغن سویا اپوکسید شده میباشد که از کارآیی خوب و قیمت خوبی برخوردار است. با این حال در برخی کاربردهای تخصصی از کمک پایدارکننده فسفیت از جمله دی فنیل دسیل فسفیت، تری فنیل دسیل فسفیت، تری لوریل فسفیت،تترا دسیل بیس فنول A دی فسفیت و تترا دسیل پنتا ارتیریتول دی فسفیت استفاده میشود.

|

ماده |

مکانیسم عملکرد |

|

استرهای اپوکسی |

جذب HCL |

|

استرهای فسفیت |

عملکرد چندگانه |

|

فنولهایی با ممانعت فضایی |

ضد اکسید شوندگی |

|

پلیالها |

تشکیل کمپلکس با ترکیبات اسید لوئیس |

|

هیدروتالکیت |

جذب HCL |

|

زئولیت |

جذب HCL |

|

۱و۳ دی کتونها |

جایگزین شدن کلریدهای ناپایدار |

در نمودار زیر میزان زرد شدن پی وی سی در حضور انواع کمک پایدارکننده فسفیت نشان داده شده است.

این آزمون با روش استاندارد ASTM-D 1925-70 انجام شده است.

معیار انتخاب یک استابلایزر ایده آل برای پی وی سی

برای انتخاب یک استابلایزر ایده آل باید به چند فاکتور اصلی دقت شود تا بهینه تر سیستم پایدارکننده انتخاب گردید این معیارها به شرح زیر میباشد.

1-بهداشتی بودن

2-شفاف یا غیر شفاف بودن

3-داشتن رنگ اولیه خوب

4-پایداری دراز بودن

5-فرآیند پذیری خوب

6-سازگاری با سایر اجزا فرمولاسیون

7-نداشتن بو

8-خواص عایق الکتریکی

9-تاثیر بر خواص مکانیکی

10-نداشتن plate-out

11-عدم تبخیر یا جذب رطوبت

12-عدم ایجاد تغییر رنگ

بهداشتی بودن استابلایزر

برای کاربردهایی که در تماس مستقیم با انسان هستند. (مثل اسباب بازی، لوازم خانگی و...) و یا برای بسته بندی و نگهداری غذا استفاده میشوند. باید از استابلایزر بهداشتی استفاده کرد. استابلایزرهای دارای فلزات سنگینی چون سرب و کادمیم برای مصارف بهداشتی منع شده اند و در این مورد باید از استابلایزر کلسیم/زینک، قلع و... استفاده نمود.

شفاف بودن استابلایزر

استابلایزر پایه سرب تنها در کاربردهای غیر شفاف ایده آل هستند. برای کاربرد شفاف استابلایزر باریم/زینک، باریم/کادمیم/زینک، قلع و در نهایت استابلایزر کلسیم/زینک توصیه میشود.

داشتن رنگ اولیه خوب

این خاصیت بخصوص در محصولاتی که در رنگ و ظاهر برای آنها مهم است اهمیت دارد. هر چقدر یک پایدارکننده زود تر مکانیسم پایدارکنندگی را شروع کند، رنگ اولیه بهتری را ایجاد خواهد نمود. پایدار کننده مایع عموما به علت نقطه ذوب پایین تر و پخش بهتر، سریع تر در زنجیره پلیمر پی وی سی قرار گرفته و رنگ اولیه خوبی را ایجاد میکنند.

پایدار دراز مدت

این خاصیت بخصوص در مواردی که قطعه طی چند فرآیند تولید میشود از اهمیت بالایی برخوردار است. همچنین در برخی مواد قطعه طی فرآیندهای ثانویه تحت تنش حرارتی قرار گرفته و باید مقاومت خوبی داشته باشد. استابلایزرهایی که در جذب HCl قوی هستند برای این مورد ترجیح داده میشوند.

فرآیند پذیری خوب

استابلایزرهای امروزه بیشتر به صورت وان-پک ساخته میشوند. در فرمولاسیون استابلایزر وان-پک از انواع روان کننده استفاده شده که فرآیند پذیری را بهبود دهند. استابلایزری که خاصیت روان کنندگی نداشته باشد، پایداری استاتیک خوبی داشته اما پایداری داینامیک آن میتواند کاهش یابد. امروزه استابلایزرهای سرب وان پک فرآیند پذیری خوب دارند، استابلایزرهای قلع نیاز به طراحی یک سیستم روان کننده کارآمد در فرمولاسیون داشته و فرآیند پذیری سایر استابلایزرها نیز بستگی به ماهیت شیمیایی و ترکیبات مورد استفاده در فرمولاسیون آنها دارد.

سازگاری با اجزای فرمولاسیون

یک استابلایزر باید بتواند به خوبی در زنجیره پی وی سی پخش شود و با پیوندهای فعال کلر واکنش دهد. استابلایزر سرب و قلع ذاتا قابلیت خوبی در این زمینه دارند سایر استابلایزرها به علت عدم پخش مناسب و حل شدن کافی در پی وی سی در شرایط مختلف از آن مهاجرت کرده و یا کارآیی خود را از دست دهند. این مورد با تغییر در طراحی این ترکیبات قابل بهبود میباشد.

نداشتن بو

اکثر استابلایزرها بدون بو بوده و یا بوی چندانی ندارند. تنها استابلایزر قلع از پایه مرکاپتاید به علت حضور گروه گوگرد دارای بو میباشد. بود در این استابلایزرها با تغییراتی در فرمولاسیون تا حدی کم میشود اما به علت ذات ماده قابل حذف نیست.

خواص الکتریکی خوب

ترکیبات موجود در استابلایزر نباید در آب حل شود، همچنین محصولات جانبی آن از جمله کلرید فلزی در صورت حل شدن در آب و یونیزه شدن، مقاومت الکتریکی عایق را کاهش میدهند. ترکیبات سرب در این مورد از خواص ایده آلی برخوردار هستند.

تاثیر بر خواص مکانیکی

برخی استابلایزر مورد استفاده در پی وی سی نرم در صورت استفاده در پی وی سی سخت سبب کاهش نقطه نرم شدگی یا دمای v-cat میشوند. بر همین اساس استابلایزرها معمولا به دو گرید اصلی پی وی سی نرم و سخت تقسیم بندی میشوند.

نداشتن پلیت-اوت یا لعاب دهی

Plate-out پی وی سی میتواند ناشی از مشکلات در فرمولاسیون و یا شرایط فرآیندی می باشد. امروزه مشخص شده این پدیده به دلیل ترشح مواد از مذاب پی وی سی رخ میدهد که یکی از دلایل عمده آن ناسازگاری مواد از جمله ترکیبات استابلایزر یا پایدارکننده حرارتی با هم در فرمولاسیون است.

مهمترین اجزای فرمولاسیون پی وی سی که در Plate out نقش دارند به شرح ذیل میباشد.

- استابلایزر پیویسی

- روان کننده پی وی سی ( به ویژه صابونهای فلزی)

- توازن روان کننده و استابلایزر

- حضور برخی نرمکنندهها، الکلهای چرب، پارفین سبک و...

- بیشتر مواد تشکیل دهنده پلیت اوت روان کنندههای و استابلایزرها هستند. (البته ممکن است در مواردی فیلر و پیگمنت پی وی سی نیز حضور داشته باشند.)

- سازگار بودن افزودنیها با یکدیگر به طور کلی همه افزودنیهای موجود در فرمولاسیون پی وی سی از جمله: استابلایزر، روانکننده، فیلر، نرمکننده، پیگمنت و... که باید بایکدیگر سازگار باشند.

در پلینو بخوانید: چگونه میتوان plate-out در پی وی سی را کاهش داد؟

مقاومت در برابر تبخیر

این پارامتر عمدتا مربوط به حلال مورد استفاده در استابلایزر است. در صورتی که حلال طی فرآیند تبخیر شوند میتواند باعث بوی بد شده و یا برخی خواص را تحت تاثیر قرار دهد. این مورد در مورد استابلایزر مایع و بخصوص ترکیبات کلسیم/روی، باریم/روی، باریم/کادمیم/روی و برخی ترکیبات قلع شایع تر است.

همچنین برخی ترکیبات مورد استفاده در استابلایزر ممکن است باعث جذب رطوبت شده یا در آب محلول باشند که در این مورد میتوانند سبب برخی مشکلات در فرآیند تولید شوند.

نویسنده: سید شایان خاموشی

جهت تهیه انواع پیگمنت، رنگ هنری، دکوراتیو و محصولات هنری، از پلیرنگ بازدید کنید.