خمیر پی وی سی و کاربرد آن ( پلاستیزول)

پلاستیزول یا خمیر پی وی سی یکی از مواد اولیه محبوب برای ساخت قطعات مختلف از جمله چاپ سیلک و روکش فلزات است چرا که ارزان بوده و تجهیزات آن نیز نسبتا قیمت پایینی دارد. پلاستیزول پی وی سی دسته متفاوت از محصولات پی وی سی است بر خلاف بسیاری از محصولات پی وی سی از جمله لوله-پروفیل-ورق- فیلم و...که با pvc نوع سوسپانسیون ساخته می شوند، پی وی سی پلاستیزول و یا همان خمیر پی وی سی با مواد اولیه از نوع pvc امولوسیون یا میکروسوسپانسیون تولید می شود. از جمله کاربرد خمیر پی وی سی، ساخت پوشش برای فلزات( به طور مثال ابزارآلات)، اسباب بازی، توپ، دستکش، چرم مصنوعی، کاغذ دیواری، روکش خودرو، کفپوش، کاربرد در صنعت چاپ روی پوشاک، لوازم پزشکی و ورزشی و موارد بسیار دیگر میباشد.

خمیر پی وی سی چیست؟

پی وی سی خمیر (PVC pastes) به صورت مایع یا نیمه جامد (خمیر) فرآیند شده و از ترکیب پی وی سی نوع امولسیون(emulsion) و یا میکرو سوسپانسیون با نرم کننده و برخی افزودنیهای دیگر حاصل میشود. با وجود آنکه در بازار، پی وی سی خمیر گاها با نام پلاستیزول نیز شناخته میشود اما از نقطه نظر تخصصی پلاستیزول نوعی از پی وی سی خمیر و یکی از چهار دسته عمده پی وی سی خمیر میباشد. به طور کلی این نوع پی وی سی به چهار دسته ذیل تقسیم بندی میشوند.

-

پلاستیزول

- از ترکیب پی وی سی، نرم کننده حاصل میشود. این ترکیب رایج ترین نوع خمیر پی وی سی است و برای تولید انواع محصولات در روشهایی چون غوطه وری و قالبگیری چرخش استفاده میشود.

-

ارگانوسل

- از ترکیب پی وی سی، نرم کننده و حلال حاصل میشود. این نوع ترکیبات برای تولید محصولاتی که نیاز به ویسکوزیته پایین خمیر در مرحله تولید و محصول با سختی بالاتر دارند، مناسب است.

-

پلاستیژل

- از ترکیب پی وی سی، نرم کننده و عامل ژل کننده حاصل میشود. این نوع خمیر پی وی س برای تولید محصولات پی وی سی با روش پوشش دهی-گسترانی (spread-coating) مناسب است.

-

ارگانوژل

- از ترکیب پی وی سی، نرم کننده، حلال و عامل ژل کننده حاصل میشود. این نوع خمیر زمانی که نیاز به ایجاد محصول نهایی با میزان سختی بالاتر باشد، کاربرد دارد.

بر خلاف پی وی سی نوع سوسپانسیون که به صورت پودری است، پی وی سی خمیر به صورت مایع و یا خمیر تولید میشود. در نتیجه خواص رئولوژیک آن مهم بوده و تغییر در آن شرایط فرآیند را با مشکل مواجه کرده و یا کیفیت محصول را تغییر میدهد.

در واقع منظور از رفتار رئولوژیک خمیر پی وی سی، ویکسوزیته این ماده و اثر شرایط فرآیند و بخصوص تنش برشی (shearing experienced) بر آن میباشد. ویسکوزیته پلیمر پی وی سی در حالت امولسیون از اهمیت بالایی برخوردار است. چرا که تحت شرایط فرآیند باید ثابت بوده تا تولید محصول بهتر انجام شود. همچنین در برخی روشهای تولید، خمیر پی وی سی تولید شده ممکن است دو تا سه هفته در انبار باقی مانده و سپس وارد مرحله تولید شود، در نتیجه در این زمان نباید ویسکوزیته آن تغییر کند.

تغییرات ویکسوزیته خمیر پی وی سی به نوع پی وی سی ( از نظر اندازه ذره و توزیع اندازه ذرات)، نرم کننده و برخی مواد دیگر از جمله اصلاح کننده ویکسوزیته و... بستگی دارد. خمیر پی وی سی رفتار غیر نیوتنی داشته و میتواند به صورت بینگهام، شبه پلاستیک، دایلاتانت، رئوپکتیک، تیکسوتروپیک و... باشد.

در پلینو بخوانید: لاتکس پی وی سی چیست؟ کاربردها و نکات مهم

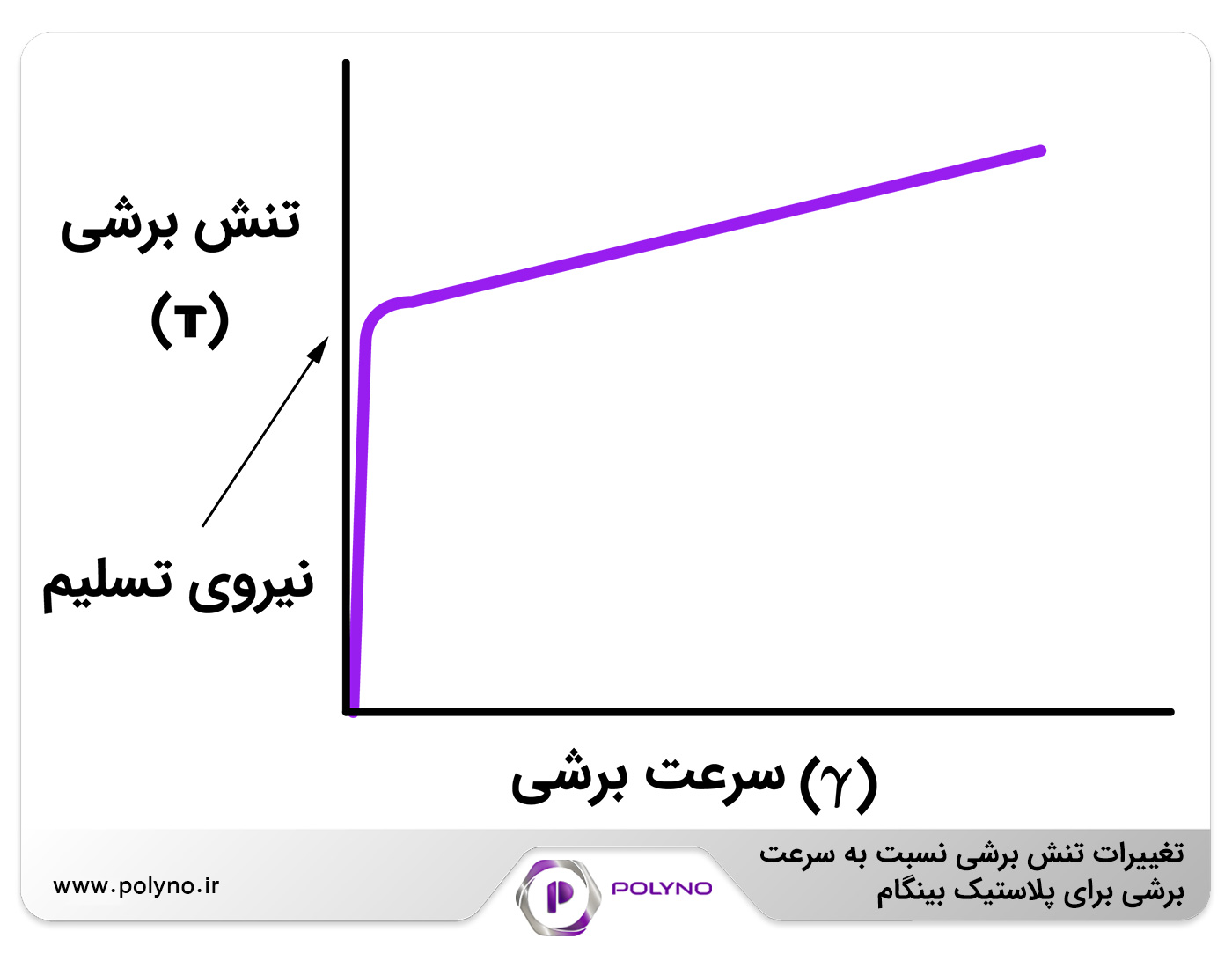

خمیر پی وی سی با رفتار بینگهام (bingham)

رفتار این نوع خمیر پی وی سی به شکلی است که میزان مشخصی تنش برشی نیاز داشته که جریان خمیر آن آغاز شده و برای تولید قابل استفاده شود. رفتار این سیال پس از این ناحیه نیوتنی بوده یعنی با افزایش تنش میزان ویکسوزیته نیز افزایش مییابد. این نوع پی وی سی برای قالبگیری غوطه وری و قالبگیری پوشش دهی مناسب است.

پی وی سی با رفتار دایلاتانت ( (Dilatant)

پی وی سی دایلاتانت نوعی پیویسی غلیظ شونده یا shear thickening است. رفتار این پیویسی به شکلی است که ویکسوزیته با اعمال تنش برشی افزایش مییابد. این رفتار سبب شده تا برای تولیداتی که نیاز به عدم نفوذ پیویسی به عمق ماده را دارند، مناسب تر باشد. پی وی سی دایلاتانت برای روش پوشش دهی مناسب نیست.

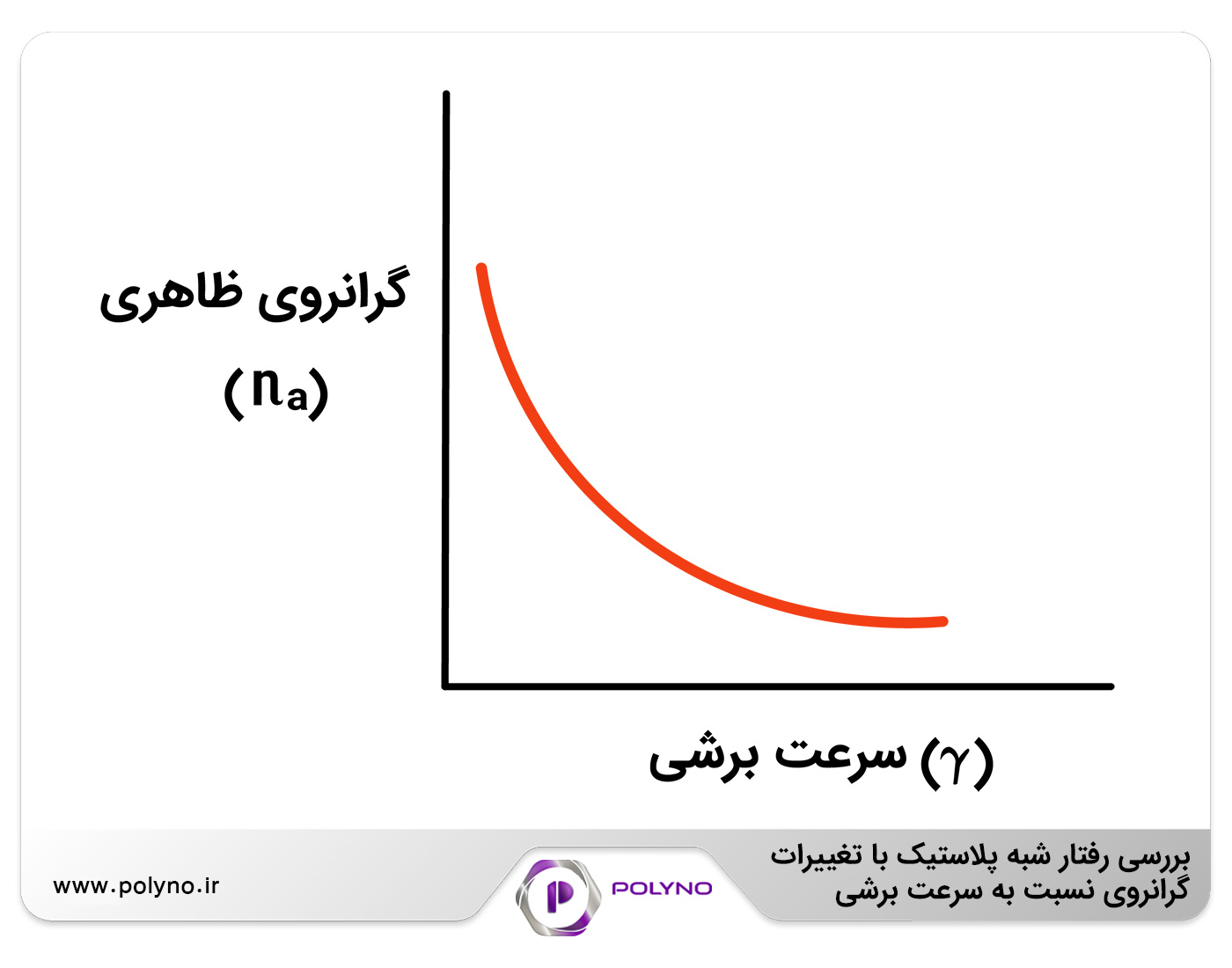

پیویسی با رفتار شبه پلاستیک (pseudoplasticity)

پیویسی شبه پلاستیک نوعی پیویسی رقیق شوند یا shear thinning است. رفتار این پیویسی به شکلی است که ویسکوزیته با اعمال تنش برشی کاهش مییابد. این نوع پیویسی برای تولید به روش پوشش دهی مناسب است.

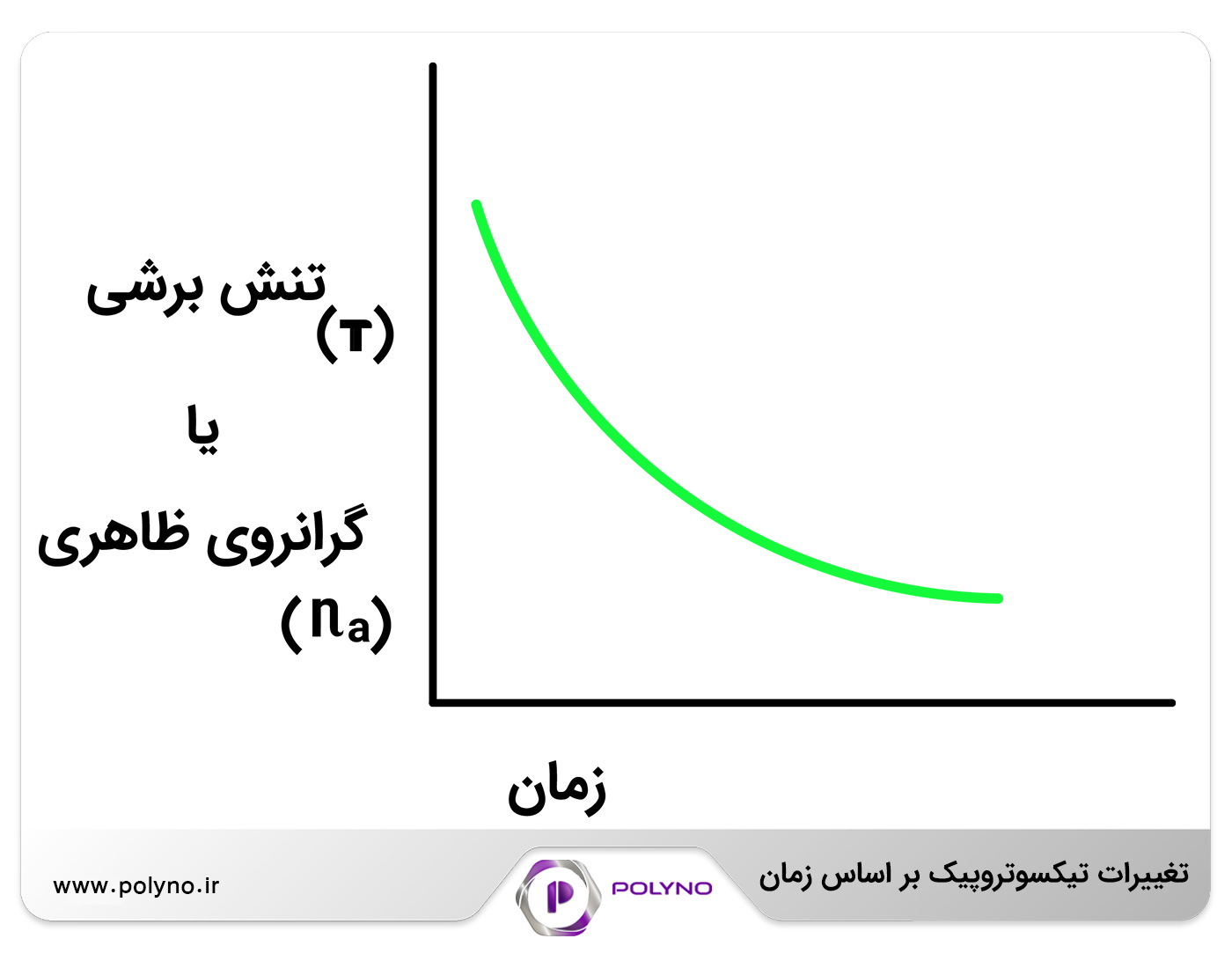

پیویسی با رفتار تیکسوتروپیک (Thixotropic)

رفتار تیکسوتروپیک نیز از دیگر انواع خمیر پیویسی است.

نحوه تولید پیویسی امولسیون:

زنجیره پلیمری پیویسی شامل مونومر وینیل کلراید است که به صورت سر به دم به یکدیگر متصل شده و یک زنجیره بزرگ مولکول متشکل از 500 تا 1500 مونومر را تشکیل داده که میتواند از نظر تئوری وزن مولکولی 31000 تا 94000 را داشته باشد. بسته به شرایط پلیمریزاسیون مونومرهای وینیل کلراید این ترموپلاستیک که سه دسته عمده سوسپانسیون، امولسیون ( و میکروسوپانسیون) و جرمی تقسیم بندی میشوند.

در روش تولید امولسیونی، مونومر وینیل کلراید در یک محیط آب همراه با امولوسیفایر (emulsifier) و آغاز گر حلال در آب وارد واکنش شده و پلیمر نهایی را ایجاد میکند. فرآیند پلیمری شدن در این روش به شکلی است که امکان تولید ذرات پلیمری کوچک و در حد 0.1 میکرومتر را فراهم میکند. بازدهی این مکانیسم 90درصد بوده و فرآیند تولید پلیمر با تخلیه مونومر باقی مانده به اتمام میرسد. سپس ذارت پلیمری تولید شده در صورت نیاز آسیاب شده و به اندازه مورد نظر طبقه بندی میشوند.

در واقع متفاوت شدن روش تولید پلیمر امولسیونی با سوسپانسیون سبب شده تا ساختار کریستالی پلیمر نهایی متفاوت شود. اگر با میکروسکوپ الکترونی به ذرات پیویسی امولسیون یا میکروسوپانسیون نگاه شود، ذرات کروی تر با سطح صاف تری دیده میشود که نسبت به پیویسی نوع سوسپانسیون اندازه ذرات ریز تری دارند.

انواع پی وی سی مناسب برای خمیر از برند LG Chem

برند LG Chem از جمله برندهای مطرح تولید کننده مواد اولیه پلیمر و پلاستیک از جمله انواع پی وی سی میباشد. پی وی سی امولسیون و میکروسوسپانسیون تولید شده توسط LG در پنج گروه اصلی تقسیم بندی میشود.

|

تولید محصولات با درصد فوم بالا از جمله مت ورزشی و قطعات ورزشی |

تولید محصولات غیر فومیزه از جمله اسباب بازی و دستکش |

تولید فوم استاندارد از جمله چرم مصنوعی و کاغذ دیواری |

گریدهای عمومی از جمله تولید برزنت و چرم مصنوعی |

قطعات غیر فوم از جمله قطعات خودرو |

|

PE1311 PB1120 PB1200

|

LP170G PB1752 |

LP170 LP090 PB900 |

PB1202 PB1302 |

LP170 LP090 |

درصد نرم کننده مورد استفاده برای PVC PB1202 و فرمولاسیون آن

عموما در فرمولاسیونهای مورد تولید شده با PVC PB1202 از 30 تا 70 phr نرم کننده استفاده میشود. در ادامه فرمولاسیون یک نمونه چرم مصنوعی طراحی شده با پی وی سی 1202 آورده شده است.

|

نوع ماده |

دوز مصرف |

|

پی وی سی 1202 |

100 |

|

نرم کننده |

70 |

|

کربنات کلسیم |

50 |

|

عامل فوم زا |

3 |

|

پایدارکننده حرارتی |

3 |

پخت یا فیوژن خمیر پیویسی:

خمیر پیویسی در واقع پیویسی امولسیون پراکنده شده در نرم کننده میباشد که با افزایش دما تغییر فاز داده و از حالت خمیر به جامد تبدیل شده و در نهایت با سرد شدن به شکل مورد نظر در می آید. به تغییر حالت خمیر پیویسی از مایع به جامد که تحت حرارت انجام میشود، فیوژن یا ژل شدن گفته میشود.( GELATIONوFUSION)

در فرآیند تولید خمیر پیویسی با افزایش دما، نرم کننده ابتدا به تدریج و با افزایش دمای بیشتر با سرعت بالا تر به داخل پلیمر نفوذ کرده و با پیوند برقرار میکند. در نتیجه این پیوند، پیویسی به مذاب تبدیل شده و به ناحیه ژل شدن نزیک میشود. با رسیدن دما به مقدار مشخصی پخت پیویسی کامل شده و در نهایت با سرد شدن، قطعه به شکل نهایی درخواهد آمد. به طور کلی مرحله پخت خمیر پیویسی را به سه مرحله تقسیم بندی میشود.

1-تغییر فاز از سوسپانسیون به حالت مایع

2-نفوذ بیشتر نرم کننده به ماتریس پلیمری و تبدیل به حالت مذاب

3-سرد شدن و جامد شدن

اجزای فرمولاسیون خمیر پیویسی

1-پلیمر پیویسی

پلیمر پیویسی مورد استفاده برای خمیر پیویسی از نوع امولسیون یا میکروسوسپانسیون است. ذرات این پلیمر به صورتی است که در دمای اتاق نرم کننده را جذب نکرده و با افزایش دما روغن نرم کننده جذب پلیمر شده و به صورت مذاب در می آید.

نوع پیویسی بر اساس اندازه ذراه و توزیع ذره میتواند بر میزان ویکسوزیته خمیر پیویسی تاثیر گذار بوده و تعیین کننده کاربرد آن برای تولید خمیر پیویسی خواهد بود. در فرمولاسیونهای جدید از کوپلیمرهای پیویسی امولسیون به منظور افزایش خواص محصول نهایی استفاده میشود. همچنین از پیویسی سوسپانسیون نیز به عنوان پرکننده در فرمولاسیون خمیر پیویسی استفاده میشود.

2-نرم کننده

در تولید خمیر پیویسی، انتخاب نرم کننده اهمیت بالایی دارد چرا که بر ویسکوزیته و شرایط فرآیندی محصول موثر است. خواص نرم کننده از جمله قدرت حل کنندگی آن تاثیر مستقیم بر ویکسوزیته دارند. در واقع نرمکنندههای با قابلیت حل کننده بالاتر، سبب افزایش بیشتر ویکسوزیته خواهند شد. در واقع به همین دلیل است که ویسکوزیته واقعهای خمیر پیویسی چند ساعت بعد از عمل میکس باید اندازه گیری شود. و توصیه میشود، ویسکوزیته 12 تا 24 ساعت بعد از آماده شدن میکس اندازه گیری شود. به طور کلی یکی از نرم کنندههای پیویسی تغییرات متفاوتی در ویسکوزیته خواهند داشته و سبب تشدید نوعی خاص از رفتار خمیر پیویسی خواهند شد. در جدول زیر انواع نرم کننده خمیر پیویسی و تاثیر آن بر ویسکوزیته خمیر نشان داده شده است.

|

نوع نرم کننده |

اثر بر روی ویکسوزیته خمیر |

|

نرم کننده پایه فتالات |

ویکسوزیته متوسطی ایجاد میکنند. دمای ژل شد پایین یا متوسطی ایجاد میکنند. خواص تیکسوتروپیک به خمیر میدهند. (بخصوص در مقادیر کم و زیر 50phr ) برای روش فرآیندی که نیاز است پلیمر بدون تنش جریان نیابد مناسب است. برخی نرم کنندهها از جمله DOP و DOS که در این دسته قرار میگیرند در میزان تنش بالا سبب رفتار دایلاتانت میشوند.

نرم کننده BBP و DBP به علت قدرت حلالیت بالا تمایل به افزایش ویکسوزیته دارند.

|

|

نرم کننده پایه آریل فسفات و استر آروماتیک |

این نرم کنندهها سبب رفتار دایلاتانت حتی در تنش برشی پایین دارند. نرم کننده فسفات سبب بهبود پخت میشوند. |

|

نرم کننده DDP و نرم کننده DLDP |

به علت قدرت حل کنندگی پایین تر سبب افزایش ماندگاری خمیر پیویسی برای فرآیند میشوند.

زمانی که دما و زمان اقامت بالا نیاز باشد موثر هستند. |

|

نرم کننده پلیمری |

این نوع نرم کنندهها تمایل به ایجاد ویسکوزیته بالا و رفتار دایلاتانت دارند. در مواردی باعث افزایش ماندگاری میشوند. |

2-استابلایزر

استابلایزر یا پایدارکننده حرارتی در خمیر پیویسی وظایفی مشابه با استابلایزرهای مورد استفاده در پیویسی سوسپانسیون را دارد با این تفاوت که در مورد خمیر پیویسی، اثر استابلایزر بر ویسکوزیته را نیز باید در نظر گرفت. به همین منظور و به دلیل آنکه استابلایزرهای مایع اثر کمتری بر ویسکوزیته دارند، بیشتر ترجیح داده میشوند. عمده استابلایزرهای استفاده شده در این صنعت انواع باریم/زینک، باریم/کادمیم/زینک و در مواردی ترکیبات قلع هستند. ترکیبات بر پایه کلسیم استئارت نیز برای استابلایزر و روانکنندههای خمیر پیویسی مورد استفاده قرار میگیرند اما باید توجه داشت که این ترکیبات ممکن است سبب افزایش ویسکوزیته آغازین و همچنین تشدید افزایش ویکسوزیته در زمان ماند مواد شوند.

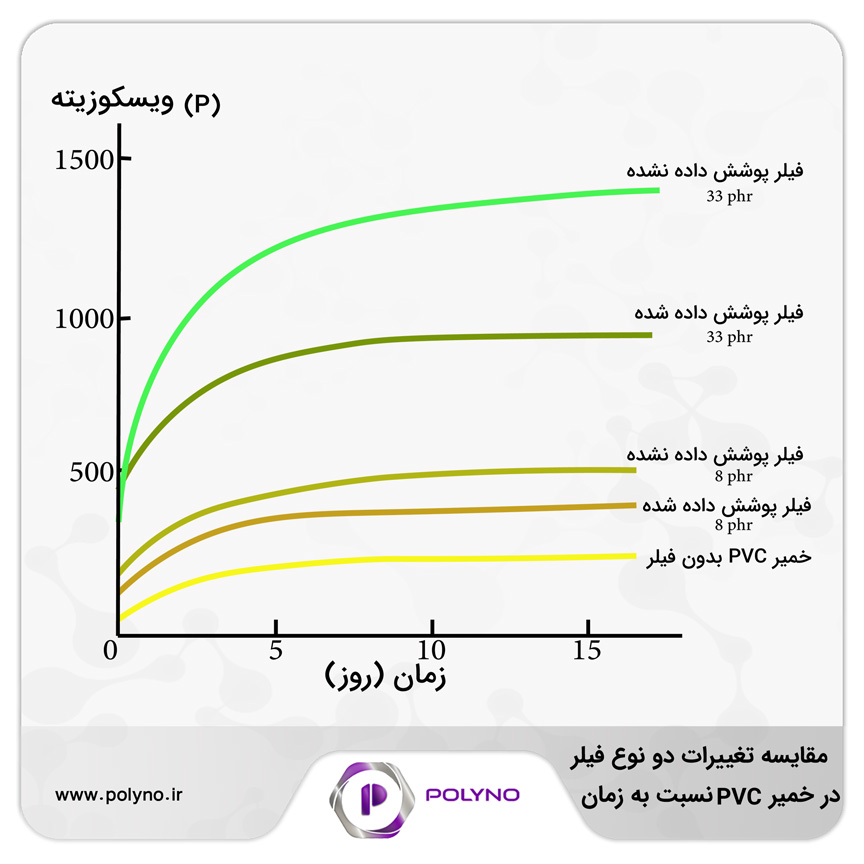

3-فیلرها

فیلرها در پیویسی خمیر همانند پیویسی سوسپانسیون عمدتاً به منظور کاهش قیمت استفاده میشوند. با این حال این مواد بر روی ویسکوزیته خمیر پیویسی نیز اثر دارند. ویکسوزینه خمیر پیویسی با افزایش درصد فیلر بیشتر شده و این میزان افزایش با کوچک شدن اندازه ذرات، افزایش مییاد. فیلرهای پوشش داده شده میزان جذب روغن کمتری داشته و در نتیجه میزان افزایش ویکسوزیته در آنها کمتر خواهد بود. در شکل زیر اثر فیلر بر خمیر پی وی سی نشان داده شده است.

4-غلیط کنندهها

این ترکیبات که به منظور افزایش ویسکوزیته خمیر پیویسی استفاده میشوند با نام THICKENING AGENTS شناخته میشوند. غلیظ کنندهها میتوانند از نوع ترکیبات سیلیکات رسوبی، آلومینیوم استئارات، بنتونیت و... باشند.

5-کاهش دهنده ویسکوزیته

این نوع ترکیبات سبب کاهش ویسکوزیته خمیر پیویسی شوند. معروف ترین مواد کاهش دهنده ویکسوزیته خمیر یا VISCOSITY DEPRESSANTS ترکیبات پلی کربونیک الیگومر (polycarbonic oligomers) هستند که گریدها Byk 4015 و Byk 4010 از معروف ترین این مواد میباشند.

روشهای تولید قطعه با خمیر پی وی سی

غوطه وری یا dipping

یک روش تولید قطعه با استفاده از پی وی سی خمیر است. در این فرآیند پی وی سی امولسیون (یا میکروسوسپانسیون) با استابلایزر و نرم کننده و سایر افزودنیها ترکیب شده و وارد یک مخزن میشود. سپس فلز یا وسیله مورد نظر وارد مخزن شده و پی وی سی خمیر روی قطعه شکل دهی میشود.

قالبگیری چرخشی

در این روش برای تولید انواع توپ از پی وی سی خمیر استفاده میشود.

پوشش-دهی گسترانی

از این روش جهت تولید انواع چرم مصنوعی پی وی سی استفاده میشود.

جمع بندی

پی وی سی پلاستیزول یا خمیر پی وی سی یک ماده اولیه محبوب برای تولید محصولات مختلف از جمله چرم مصنوعی، کاغذ دیواری، روکش فلزات، لوازم ورزشی، اسباب بازی و موارد مشابه است. در این مقاله که با هدف آشنایی با انواع مواد اولیه پلیمری منتشر شده است، خمیر پی وی سی و مواد تشکیل دهنده آن بررسی شد.