آموزش تولید اکستروژن پی وی سی

مشابه با فرایند تزریق، اکستروژن پروفیل مواد پلاستیکی یکی از پرکاربردترین روشهای شکلدهی پلاستیکها به شمار میرود. مواد خام پلاستیک در این فرایند علاوه بر اینکه ذوب میشوند، در طول اکسترودر نیز رو به جلو حرکت میکنند. در حقیقت این امر به کمک مارپیچهای چرخان وگرم رخ میدهد. پیوسته بودن این فرایند امکان تولید محصولاتی با طول زیاد را فراهم میآورد بنابراین فرایند اکستروژن برای تولید محصولاتی مانند لولهها، پروفیلها و گسکتها، دیوارپوش، ورق، داکت و.... ایده آل میباشد. خط اکستروژن شامل اکسترودر، قالب و کالیبراتور، وکیوم، کشنده، اره، بار انداز و بخش روش کش دهی، پوشش uv با توجه محصول نهایی میباشد.

شما میتوانید انواع پیگمنت و دآی پلاستیک را از پلینو تهیه کنید. ( برای مشاهده محصولات کلیک کنید.)

میکسر، قلب تپنده فرآیند اکستروژن

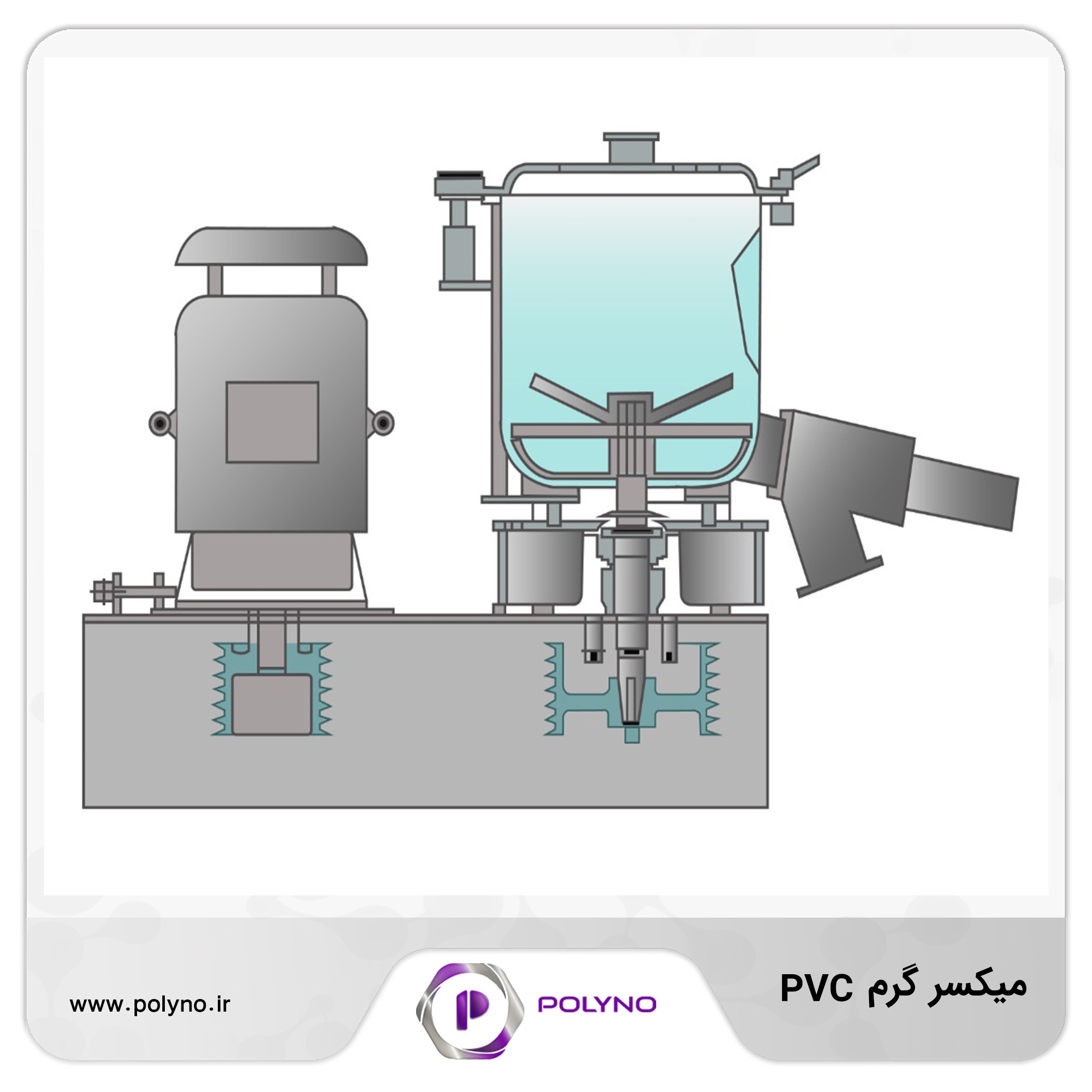

توربو میکسرها یکی از تجهیزات اصلی در فرآیند تولید پی وی سی بخصوص پی وی سی سخت میباشد. توربو میکسر شامل یک میکسر گرم و یک میکسر سرد است که در آن مواد اولیه پی وی سی به همراه افزودنی مورد نیاز میکس شده و پودر یک دستی حاصل شده که به آن کامپاند پودری پی وی سی نیز گفته میشود. این کامپاند در مرحله بعد وارد تجهیزات تولید از جمله اکستروژن، تزریق و... شده و محصول نهایی مورد نظر از آن تولید میگردد. تولید یک کامپاند با کیفیت در کیفیت نهایی محصول، کاهش مشکلات تولید و همچنین بهینه شدن فرمولاسیون اثر بسیار زیادی دارد. در این مقاله به شکل تخصصی به بررسی تولید کامپاند پی وی سی با توربو میکسر پرداخته شده است. میکس پی وی سی با تجهیزات دیگری از جمله میکسرهای آرام گرد نیز امکان پذیر است.

میکس در پی وی سی به چه معنی است؟

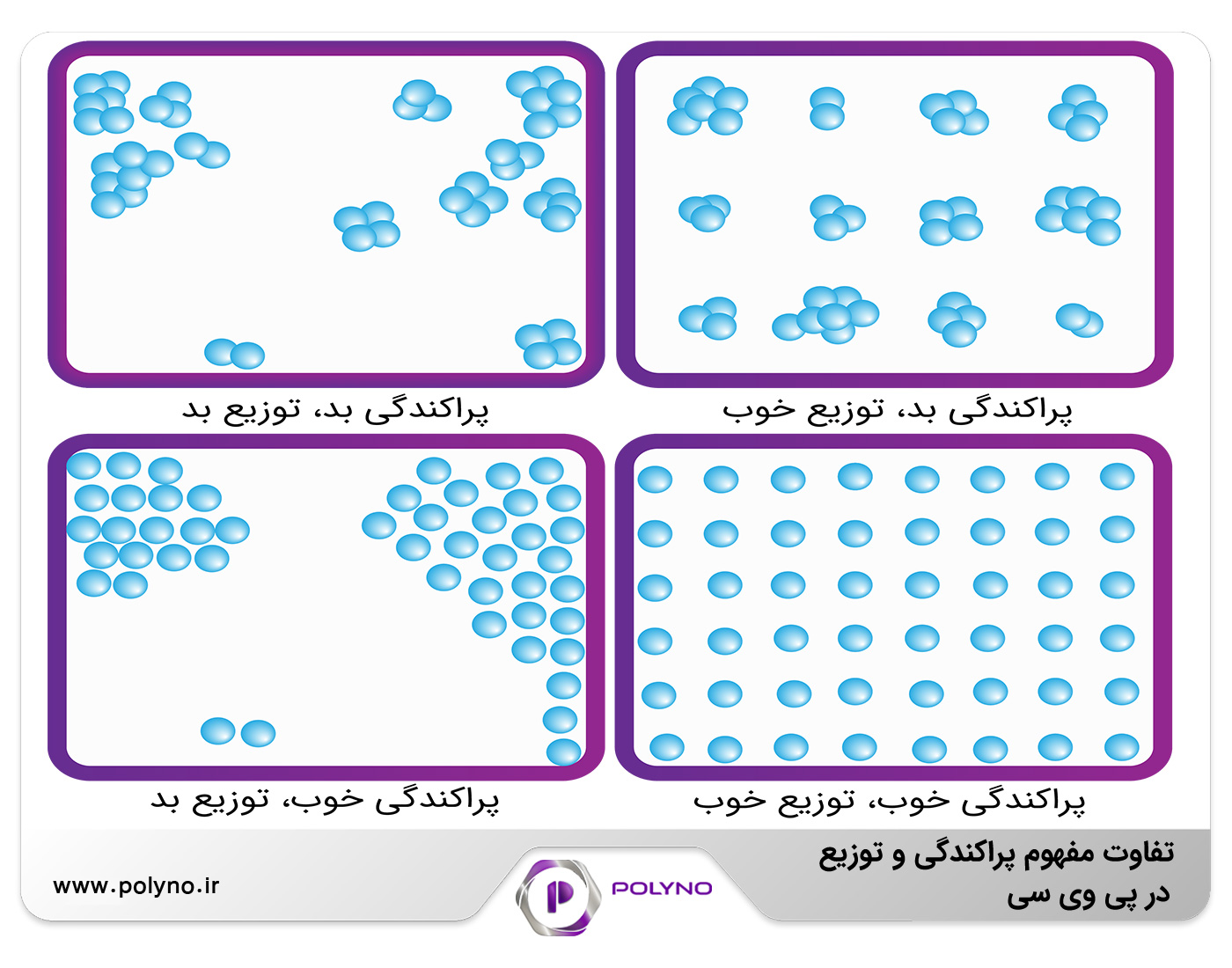

در واقع علت پیچیده بودن میکس در پلیمرها این است که پلیمرها بر خلاف مواد معدنی یا کوچک مولکول ها ، زنجیره پیچیده ای دارند و برای یک اختلاط مناسب علاوه بر به هم زدن یا اختلاط توزیعی نیاز به ایجاد تنش کافی است تا ذرات افزودنی به شکل یکنواخت درون پلیمر پراکنده شوند. به بیان ساده شما برای میکس مواد ساده به طور مثال سیمان با آهک تنها نیاز به همزن ساده دارید اما برای میکس پلیمر با افزودنی به علت وجود زنجیره پلیمری نیاز است این زنجیره گرم شود و تحت تنش قرار گرفته تا ذرات افزودنی را درون خود جا دهد.

در شکل زیر مفهوم توزیع و پراکنش نشان داده شده است.

توضیح ساده در مورد میکس پلیمری:

تصور کنیر میخواهید مقداری رب گوجه را در ماکارونی رشته ای خام و خشک مخلوط کنید. با هم زدن ماکارونی و رب در حالت خام رب به سختی به تمام نواحی رسیده و عملا پخش یکنواخت آن ممکن نیست. اما اگر ماکرونی پخته شود و رب به آن اضافه شود در دمای بالا به راحتی رب در آن پخش شده و تقریبا به تمام نواحی خواهید رسید. این یک مثال ساده از تفاوت میکس ساده و میکسر مورد نیاز برای پلیمرها میباشد.

میکسر گرم پی وی سی

میکس و اختلاط گرم پی وی سی معمولا در میکسرهایی با سرعت بالا انجام میشود(البته ممکن است گاهی در میکسر با سرعت کم هم انجام شود). دمای مواد طی فرآیند اختلاط تا ۱۰۰ درجه سانتی گراد و حتی بالاتر نیز افزایش مییابد. در این روش علاوه بر توزیع مواد پراکنش (dispersive) نیز اتفاق میافتد.

در نتیجه پراکنش مواد خواص مواد نیز بهبود می یابد، همچنین استابلایزر پی وی سی، روان کننده پی وی سی و نرم کننده پی وی سی در مقایسهای مختلف در پی وی سی جذب میشوند. کامپاند حاصل معمولا جامد و به حالت free-flowing بوده و با نام dry powder شناخته میشود.

میکسر سرد پی وی سی

در میکسر PVC از نوع سرد معمولا اختلاط در دمای زیر ۵۰ درجه سانتی گراد و با سرعت کم انجام شده، زمان میکس در این نوع اختلاط معمولا زیاد میباشد و مخلوط یا powder blend به شکل کاملا خشک نیست و به صورت free-flowing نمیباشد(به ویژه زمانی که میزان نرم کننده زیاد است.).

به همین دلایل معمولا از این نوع روش مکیس معمولا برای پیش-اختلاط در فرآیند کامپاندینگ مذاب يا

melt- compoundingاستفاده میشود.

در این روش کامپاندینگ توزیع (distributive) مواد اتفاق میافتد، اما اکثر افزودنیها حالت اولیه خود را حفظ میکنند (اگرجه نرم کننده تا حدود زیادی در پی وی سی جذب خواهد شد.). از جمله میکسرهای که با این روش عمل میکنند میتوان به ribbon blender اشاره کرد.

بخش اصلی فرآیند تولید اکسترژن

برخلاف فرایند تزریق که ماحصل آن قطعاتی با شکل و اندازه کاملاً یکسانی هستند، فرایند اکستروژن محصولی با طول پیوسته که سطح مقطع ثابت دارد، تولید میکند. این سطح مقطع، پروفیل نامیده میشود. از جمله مثالهایی که میتوان در این رابطه برشمرد شلنگ و پروفیلهای ساده مانند دیوارپوشها میباشد.

یک موتور الکتریکی همراه با یک نیروی محرکه هیدرولیکی موجب چرخش پیوسته مارپیچ که در سیلندر ماشین قرار گرفته است، میشود. گرانول یا پودر آمیزه پلاستیک وارد قیف خوراکگیر اکسترودر شده و به سمت مارپیچ هدایت میشود. سیلندر و مارپیچ توسط المنتهای گرمایی گرم میشوند بنابراین با حرکت در امتداد مارپیچ، پودر و یا گرانول آمیزه ذوب شده و به درون قالب که در انتهای سیلندر قرار گرفته است، هل داده میشوند. سطح مقطع قالب دقیقاً مشابه با پروفیل اکسترود شده نهایی میباشد.

تولید با اکسترودر تک پیچ

اکسترودر تک پیچ چیست؟

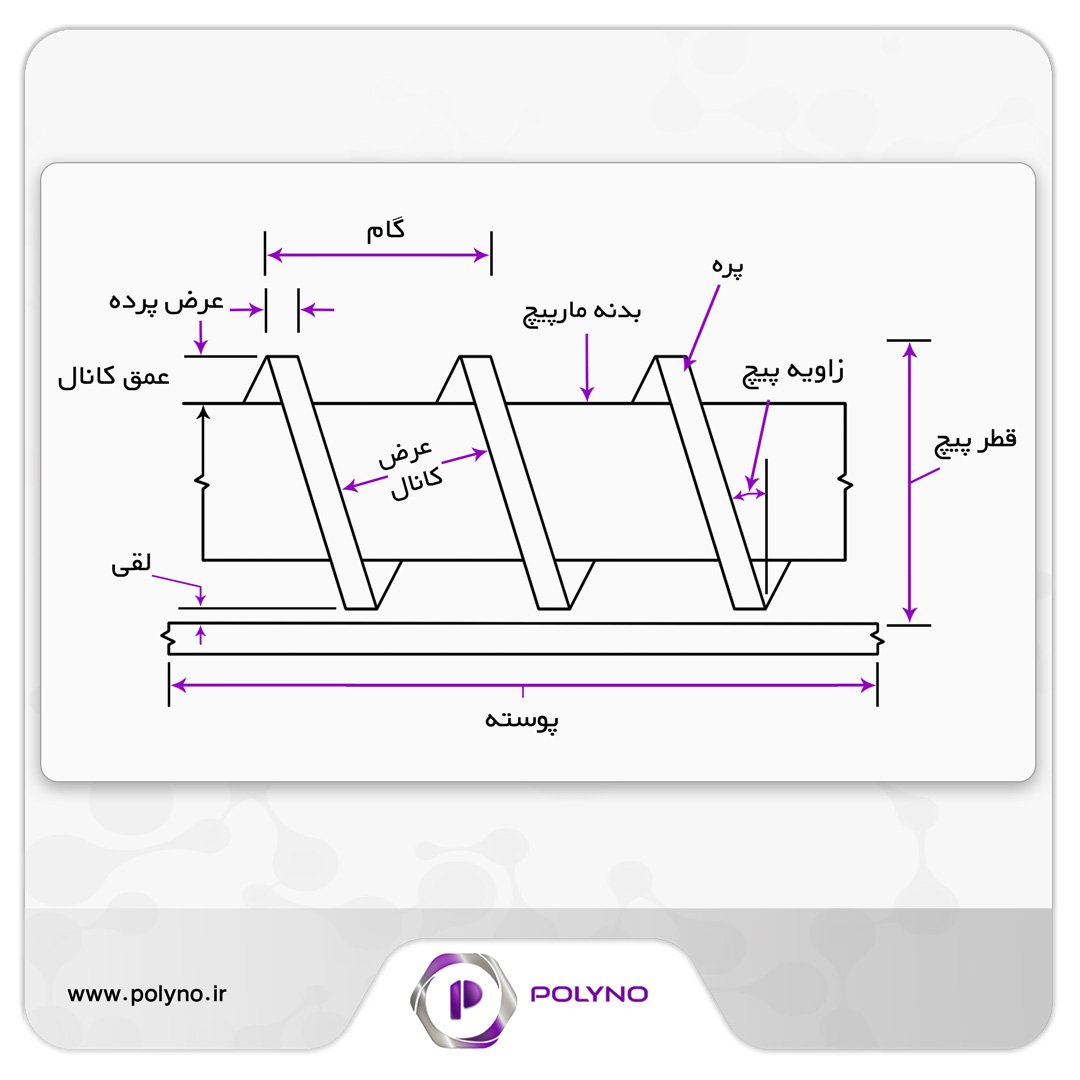

اکسترودر تک پیچ در واقع شامل یک سیلندر از که چندین هیتر حرارتی به آن متصل شده است، سطح داخلی سیلندر با یک فلز سخت پوشش دهی میشود تا میزان سایش را کاهش دهد. در داخل سیلندر یک مارپیچ قرار دارد که بسته به نوع پلیمر و شرایط حرارتی مورد نیاز، طراحی هندسی آن متفاوت خواهد بود. این مارپیچ که ماردون هم نامیده میشود در واقع قلب دستگاه اکسترودر است. مارپیچ به وسیله یک موتور الکتریکی حرکت میکند که قدرت و سرعت آن توسط گیبرکس کنترل میشود.

بیشتر گرمای مورد نیاز ذوب کردن پلیمر در اثر گرمای برشی ( در واقع اصطکاک ایجاد شده بین پلیمر و سطح سیلندر و مارپیچ) ایجاد میشود. با این حال هیترهایی برای تنظیم دما در طول سیلندر وجود دارد همچنین کانالهایی برای خنک سازی سیلندر و تعادل دمایی در نظر گرفته میشود. مارپیچ قلب اکسترودر تک پیچ است. قسمتهای مختلف یک مارپیچ در شکل زیر نشان داده شده است.

نحوه انجام فرآیند اکستروژن تک پیچ

مواد اولیه از طریق هاپر وارد اکسترودر شده و در اکثر چرخش مارپیچ به سمت جلو حرکت میکنند. پودر یا گرانول متراکم شده در ناحیه خوراک گیری در اثر برخورد با سیلندر داغ و انرژی سایشی ذوب میشود. پلیمر ذوب شده توسط پرههای مارپیچ از دیواره سیلندر جمع شده و به سمت جلو حرکت میکند. با حرکت چرخشی مارپیچ مذاب پلیمری ایجاد شده به خوبی مخلوط شده و در نهایت فشار لازم برای ورود به قالب،شکل دهی و انجام فرآیندهای بعدی فراهم میشود.

مکانیسم عملکرد اکسترودر تک پیچ

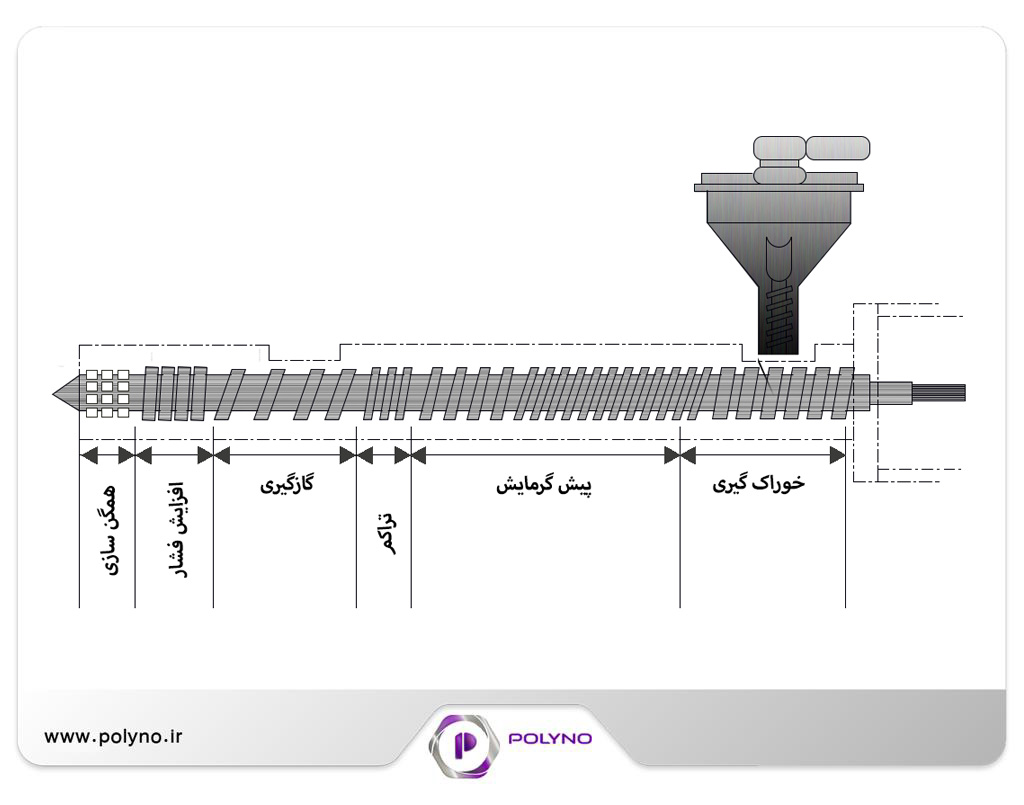

در اینجا به بررسی مکانیسم فرآیند در اکسترودر تک ماردون می پردازیم. این مکانسیم در واقع شامل سه مرحله اصلی، انتقال جامد، ذوب، انتقال مذاب و اختلاط است. برای درک بهتر فرآیند اکستروژن باید درک کاملی از مکانیسم عملیاتی از این سه مرحله داشت، این مراحل به ترتیب ناحیه انتقال- ناحیه ذوب و ناحیه سنجش نامیده میشوند. در شکل زیر نواحی اصلی اکسترودر نشان داده شده است.

اگرچه عملیات اصلی اکسترودر ذوب کردن پلیمر میباشد. اما درک تفاوت نحوه ذوب شدن مواد در نواحی مختلف اکسترودر اهمیت بالایی در استفاده صحیح از اکسترودر برای کاربرد مورد نظر دارد.

بخش های مختلف مارپیچ اکسترودر های دو مارپیچ ناهمسوگرد

در ادامه به بررسی بخش های مختلف مارپیچ اکسترودر های دو مارپیچ ناهمسوگرد که در شکل زیر نشان داده شده است، پرداخته میشود.

بخش خوراک گیری

همانطور که از نامش پیداست وظیفه گرفتن پودر و ایجاد گرمای اولیه در آن را دارد و به همین دلیل عمق مارپیچ و فاصله گامها زیاد است تا حجم بیشتری مواد وارد اکسترودر شود زیرا دانسیته مواد پودری تقریبا نصف بخشهای مختلف پیچ اکسترودر دانسیته مواد خمیری شده است.

منطقه مذاب اکسترودر

در منطقه ذوب شدن فاصله گامها کمتر است و عمق مارپیچ نیز کمتر می باشد تا حرارت بیشتری به مواد برسد و در ضمن تنش بیشتری به آنها اعمال شود تا پودر زودتر به حالت خمیری و ذوب برسند.

منطقه ذوب اکسترودر

در منطقه تراکم گامها تقریبا موازی هم هستند و فاصله آنها نیز کمتر است.ضخامت پره ها نیز کم است تا حجم بیشتری مواد در آن قسمت متراکم شود و برش زیادی به مواد اعمال شود. در ضمن بدلیل حرکت کند مواد در این قسمت (بدلیل حالت برگشتی) حرارت بیشتری به آنها اعمال شود تا راحت تر به حالت خمیری برسند و قبل از ناحیه خلاء فشار کافی ایجاد شود.

ناحیه خلاء اکسترودر

در ناحیه خلاء مجددا فاصله گام ها زیاد می شود تا مارپیچ به صورت نیمه پر کار کند و گاز موجود در مواد به راحتی تخلیه شود و کیفیت محصول افزایش یابد.

ناحیه سنجش اکسترودر

در قسمت سنجش عمق مارپیچ کم و فشار زیاد می شود تا مواد به راحتی قالب را پر کند و به طور یکنواخت از قالب خارج شود

چون بعد از ناحیه سنجش یعنی در قسمت آداپتور و قالب تنها عامل اختلاف فشار باعث حرکت مواد رو به جلو می شود.

بنابراین در این قسمت فشار باید به حدی ایجاد شود که نه باعث سوختگی مواد شود و نه باعث حرکت یکنواخت مواد در داخل قالب گردد.

نسبت L/D در اکسترودر دو پیچ پی وی سی

ادامه مطلب در کتاب راهنمای تولید PVC

راه اندازی اکستروژن

قبل از راهاندازي خطوط اكستروژن، محدوديتهاي دستگاه و مواد خود را از نظر آمپراژ، فشار و دما، تاريخ انقضاي مواد و... بدانيد.

- اكسترودر بايد خالي و تميز باشد يا با مواد مناسب مانند نسوز پر شده باشد. قالب بايد تميز باشد. براي اطمينان از مناسب بودن و تميزي مارپيچ داخل اكسترودر، مارپيچ را هل دهيد. در صورتي كه سيلندر ماردون گشاد است، از تميز بودن اين مناطق نيز مطمئن شويد.

- در طول زمان گرم شدن اكسترودر، قيف خوراك دهي بايد خالي از مواد باشد.

- براي جلوگيري از شره كردن مواد و يا ايجاد نواحي مرده، همه سطوح بايد تميز و آب بندي شوند و به طور صحيح نصب گردند. با افزايش زمان اقامت PVC در داخل اكسترودر احتمال سوختگي و تخريب پيويسي چند برابر ميشود، بنابراين بايد از ايجاد نواحي مرده كه مواد در آنجا باقي ميمانند جلوگيري كرد.

- بر اساس استاندارد محصول مورد نظر يا پيشنهاد سازنده دستگاه شرايط راهاندازي را تنظيم كنيد. دماي قالب را 10 درجه كمتر از دماي استاندارد تنظيم كنيد و در صورتي كه مارپيچ مجهز به سيستم كنترل دما است، آن را روشن نكنيد.

- زمان گرمايش اكسترودر بسيار مهم است. پس از رسيدن قالب و سيلندر به دماي مورد نظر، بايد 30 دقيقه زمان دهيد تا تمامي قسمتهاي قالب و سيلندر به صورت يكنواخت گرم شوند. با افزايش اين زمان، ممكن است روي محصول نهايي نقاط سياه ايجاد شود و راهاندازي در زمان كوتاهتر به دليل سرد بودن دستگاه بسيار خطرناك است.

- در طول زمان گرمايش مسير جريان آب و سيستم چرخش روغن را بررسي كنيد كه فاقد هر نوع گرفتگي باشند. ادامه مطلب و نکات بیشتر را در کتاب بخوانید (کلیک کنید.)

تولید با گرانول

گرانول یک محصول و استراتژیک در صنعت پلیمر است، شناخت و دانش بالا در گرانول سازی می تواند تضمین موفقیت شما را به دنبال داشته باشد. به طور کلی گرانول با چهار هدف ذیل تولید می شود.

1-تبدیل مواد پودری به گرانول برای راحت تر شدن فرآیندهای بعدی

2-تولید مستربچ- در این مورد یک افزودنی و رنگ در پلیمر به خوبی بخش شده که برای تولید بعدی مورد استفاده قرار میگرد.

3-بازیافت پلاستیک- پلاستیک آسیاب شده و یا ضایعات زنده پلاستیک برای استفاده دوباره تولید باید به شکل گرانول بازیافت شوند.

4-کامپاند سازی- در این مورد دو یا چند پلیمر با افزودنی مورد نظر جهت ایجاد خواص خاص گرانول می شوند.

گرانول شدن پلاستیک در فرآیند بسیار مهم و تاثیر گذار است گرانول کرد مزایا مختلفی از جمله کاهش گرد و خاک در مقایسه با پودر، پخش و هموژن شدن بهتر پلاستیک، کاهش هزینه حمل و... اشاره کرد.

روش های مختلفی برای گرانول سازی مواد مختلف وجود دارد که می توان به روش های 1 - گرانول سازی هوا خنک دای فیس 2- گرانول سازی زیر آبی 3- گرانول سازی رینگ آبی 4-هوا خنک رشته ای 5-آب خنک رشته ای اشاره کرد.

دما فرآیند تولید پی وی سی

دما فرآیند تولید پی وی سی را میتوان در به قسمت تقسیم کرد.

دما ناحیه اکسترودر که خود چهار الی پنج زون حرارتی دارد. دما در این ناحیه بسته به نوع دستگاه و تولید در محدوده 160 تا 180 درجه تنظیم میشود.

دما ناحیه قالب که بسته به نوع قالب میتواند شامل چندین زون حرارتی باشد. دما در این ناحیه نیز بسته به نوع قالب و محصول در محدود 170 تا 185 تنظیم میشود.

دما ناحیه میکسر : بسته به نوع میکسر که میتواند از نوع آرام گرد یا توربو باشد، دما میکسر در محدوده 100 تا 120 درجه باید قرار گیرد.

پیش نیاز تنظیمات دمایی فرآیند تولید پی وی سی

اولا باید دانست پی وی سی در دمای حدود 200 درجه با تخریب مواجه می شود به طوری که اگر از پایدار کننده حرارتی استفاده نشود مقدار زیادی گاز HCl آزاد می شود. در نتیجه دمای فرآیند نباید بالاتر از این حد برود. دوما باید در نظر داشت دمای انتقال شیشه ای پی وی سی در حدود 82 درجه می باشد. دمای انتقال شیشه ای یعنی دمایی که پلیمر بالا تر از آن نرم است و پایین تر از آن شکننده. عامل دیگر که در دمای فرآیند تاثیر دارد دستگاه هست شرایط هر دستگاه با توجه به تنش هایی که به مواد وارد می کنید متفاوت است. در آخر می توان به اثر افزودنی ها اشاره کرد چرا که از مهم ترین عوامل در تعیین دمای فرآیند می باشد افزودنی های مختلف مانند استابیلایزر ها که از تخریب پی وی سی جلوگیری می کنند و همچنین روان کننده و وکس ها در تعیین دما و ترتیب آن در میکس و فرآیند تولید موثر هستند. در آخر یک نمونه پروفایل دمایی برای الگو آورده شده است در نهایت با در نظر گرفتن عوامل فوق و مشورت با متخصص می توانید بهترین پروفایل دمایی را را تنظیم کنید.

پخت یا فیوژن پی وی سی چیست؟

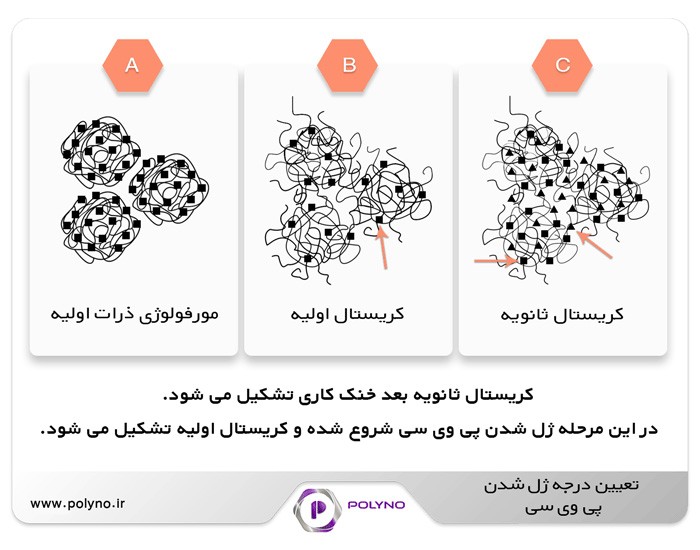

فیوژن پی وی سی در واقع به معنی فشردگی، چگالش، ذوب و درهم ذرات پی وی سی است که با شروع عملیات ذوب و حرارت به پی وی سی صورت میگیرد.ماهیت ابتدایی ذرات پی وی سی از جمله اندازه و کریستال اولیه طی فرآیند ژل شدن و آمیزه سازی تغییر می کند. بعد از ذوب (فیوژن) و خنک کاری دوباره آرایش و ساختار ثانویه ایجاد می شود.در شکل آرایش کریستال اولیه و ثانویه پی وی سی نشان داده شده است.

اطلاعات بیشتر در مورد فیوژن پی وی سی و تنظیمات دمایی را در کتاب راهنمای جامع تولید پی وی سی بخوانید.

تجهیزات جلوخط در تولید اکستروژن

برخلاف فرایند تزریق، فرایند اکستروژن پروفیلها نیاز به تجهیزات جانبی بیشتری برای شکلدهی قطعه نهایی دارد. در ادامه به بررسی این تجهیزات پرداخته میشود.

حمام خنک کننده خط اکستروژن

داخل یک حمام آب که دارای تجهیزات اندازهزن (sizing) است، هدایت میشود. پلاستیک در حین گذار از این حمام آب، جامد شده و شکل نهایی را به خود وقتی پروفیل پلاستیک از قالب خارج میشود، همچنان بسیار گرم و نزدیک به مذاب است. به همین دلیل به میگیرد. حمام به طور پیوسته از طریق آبهای ورودی یا یک چیلر خنک میشود.

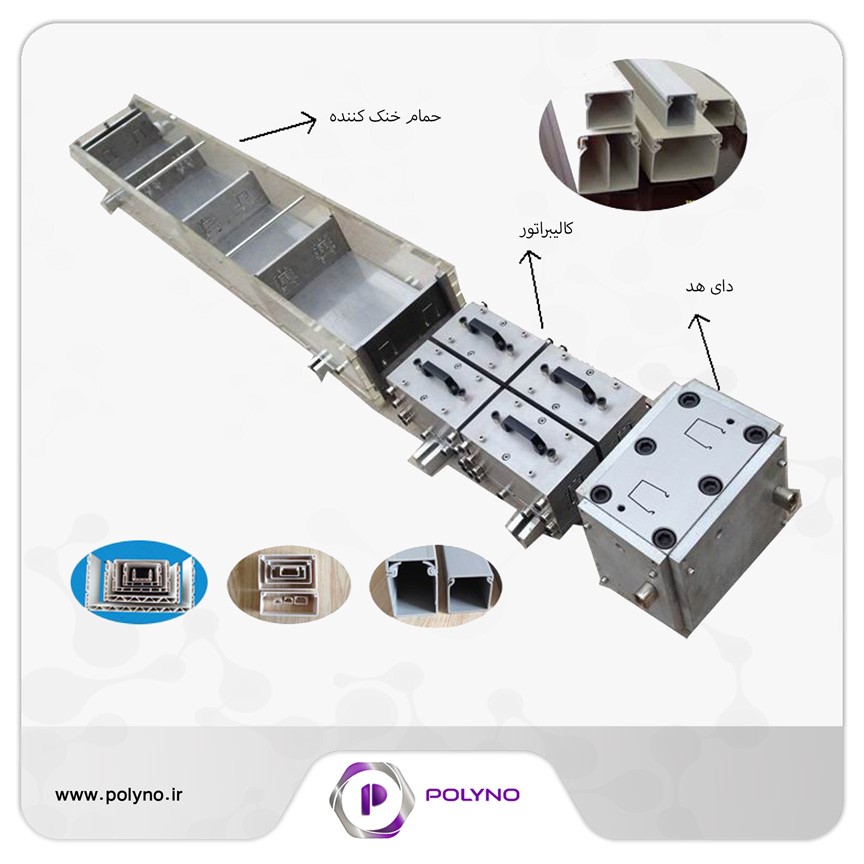

در شکل زیر دای هد، کالیبراتور و حمام خنک کننده پروفیل نشان داده شده است.

غلطکهای کشنده

غلطک کشنده در خط تولید اکستروژن

پلاستیک مذابی که از قالب پروفیل خارج میشود هنوز هیچ گونه استحکامی ندارد. بنابراین به منظور تضمین سرعت فرایند، از غلطکهای کشنده که قابلیت تنظیم سرعت را دارند استفاده میشود. این غلطکها پلاستیک اکسترود شده را پس از قالب و در طول حمام با سرعت مشخصی میکشند.

کالیبراتور خط اکستروژن

قسمتهای تو خالی مواد اکسترود شده مانند پنلها و همچنین لولهها باید ابعاد دقیقی داشته باشند. بنابراین یک کالیبراتور وکیومی که این وظیفه را بر عهده دارد، به حمام آب متصل میشود. پلاستیک اکسترود شده که هنوز نرم است، از مرکز کالیبراتور عبور کرده و خلاء که در بیرون تجهیز اعمال شده است، از طریق چندین سوراخ که در اطراف مرکز پروفیل قرار گرفته، باعث چسبیدن پروفیل نرم به دیوارههای کالیبراتور میشود. این فرایند که تا حدی مشابه با فرایند شکلدهی پیوسته تحت خلاء است، شکل نهایی قطعه را تضمین میکند.

پروفیلهای کواکسترود شده

این فرایند دو ماده یا رنگ مختلف را در یک پروفیل ترکیب میکند. در این حالت لزوما باید از کلگی و قالبهای خاص استفاده شود. معمولا از این تکنیک برای جایگزین کردن دو قطعه سر هم بندی شده استفاده میشود. هر دو قطعه ابتدا به صورت مجزا اکسترود شده و در قالب، جایی که هر دو هنوز مذاب هستند، با هم برخورد کرده و سطح مقطع دلخواه را ایجاد میکنند.

عیب یابی قطعات اکسترودر شده:

شکنندگی محصول

|

علت |

راه کار |

|

پخت ناکافی |

افزایش دمای مذاب، بررسی مقدار فیلر یا پرکننده فرمولاسیون |

|

اصلاح کننده ضربه ناکافی |

افزایش مقدار افزودنی اصلاح کننده |

|

حباب و آلودگی |

بخش" حفره/حباب " را ببینید. |

|

خط سرد قالب |

افزایش دمای مذاب |

|

پخت زیاد |

دمای بهینه فرایند را شناسایی کنید. |

زرد شدگی یا رنگ رفتگی یکنواخت مواد

|

علت |

راه کار |

|

کم بودن مقدار استابیلایزر |

بررسی فرمولاسیون و تعیین مقدار پایدارکننده مورد نیاز |

|

زیاد بودن دمای مذاب |

کاهش کلی دمای مذاب |

|

روان کنندگی نامناسب |

افزایش مقدار روان کنندگی |

|

زیاد بودن دمای پشت سیلندر |

کاهش دمای پشت سیلندر |

براقیت کم پروفیل

ادامه مطلب در کتاب راهنمای جامع تولید PVC

عیب یابی میکس پی وی سی

بارگیری بیش از حد موتور

|

علت |

راه کار |

|

مواد میکس شده در دمای بالا بیش از حد سخت شده اند |

فیلر را در مرحله پایانی اضافه کنید مایعاتی مانند نرم کننده را آرام آرام اضافه کنید وقتی دمای پلیمر به 60 درجه رسید، نرم کننده را اضافه کنید. وزن مواد داخل میکسر را کاهش دهید یا نوع تیغه ها را تغییر دهید. از افزودنی های بهبود دهنده جریان مانند fumed silica استفاده کنید. |

خروجی واحد میکس به اندازه کافی زیاد نیست

|

علت |

راه کار |

|

میکسر کوچک است |

از تکنیک " دو بچ" استفاده کنید. همان مقدار قبلی پی وی سی مورد استفاده را با دو برابر مقدار افزودنی مورد نیاز در توربو میکسر مخلوط کنید. بعد در مرحله میکسر سرد یا در آمیزه ساز ریبونی بقیه پی وی سی (معادل همان مقدار پی وی سی اولیه) را اضافه کنید. در این حالت مواد هم مخلوط می شوند و هم فرصت خنک شدن دارند. |

|

زمان خنک کاری طولانی است |

شدت جریان و دمای آب خنک کننده را بررسی کنید. اثر کاهش دمای میکسر را بررسی کنید. |

|

چرخه فرایند میکسر به دلیل بار کم موتور طولانی شده است |

چیدمان و موقعیت قرار گیری تیغه ها را طوری تغییر دهید که بار موتور را افزایش دهد. افزایش یک ردیف تیغه به میکسر را امتحان کنید. آیا بار موتور را افزایش می دهد؟

|

ادامه مطلب در کتاب جامع راهنمای تولید PVC

به نوسان تغييرات سرعت اكسترودر در شرايطي كه تنظيمات دستگاه ثابت باشد، نوسان در جريان ميگويند كه مي تواند ناشي از عوامل مختلفي از جمله وجود مشكل در ناحيه انتقال جامد مارپيچ، بيثباتي مذاب، محدوديتهاي جريان و يا روش نادرست كنترل خط باشد. در اغلب موارد نوسان در جريان موجب كاهش سرعت توليد، افزايش ميزان ضايعات، افزايش مقدار مصرف مواد اوليه، تخريب مواد و در نهايت افزايش هزينههاي توليد ميشود. در شدت نوسانهاي كم،كاركنان براي به حداقل رساندن نوسان، مجبورند تنظيمات دستگاه را به نحوي انجام دهند كه ابعاد نهايي محصول حداقل مقدار مجاز باشد اما در شدت نوسانهاي زياد، افزايش شدت جريان منجر به بالا رفتن ابعاد محصول، رزين مصرفي و در نتيجه افزايش هزينه و كاهش سود ميشود. واضح است كه فرايندي با حداقل مصرف رزين و حداكثر ثبات بيشترين سودآوري را براي يك مجموعه توليدي به همراه خواهد داشت. از آنجا كه ابعاد سطح مقطع پروفيل توليدي در مرحله نصب و مونتاژ اهميت بسيار زيادي دارد، بنابراين نوسان در جريان كه ميتواند روي ابعاد پروفيل توليدي تاثير گذارد پارامتر بسيار مهمي محسوب ميشود كه حتي گاهي در شرايط بحراني ممكن است منجر به ضايعات شدن كل محصول توليدی نيز گردد.

افزايش هزينههاي توليد خطي كه نوسان زياد دارد ميتواند خيلي زياد باشد. در شرايطي كه نوسان قابل كنترل باشد و بتوان توليد كرد، هزينه ناپايداري جريان مواد ورودي به قالب ميتواند چيزي در حدود 5 تا 15 درصد به هزينهي پيويسي بيافزايد. افزايش هزينه رزين مصرفي به دليل ابعاد بزرگتر يا ضخامت بيش از مورد نياز محصول انكار ناپذير است. گاهي نوسان در فرايند موجب تخريب بیشتر مواد نيز ميشود. در اين حالت، ماهيت ناپايدار جريان در اطراف مارپيچ موجب باقي ماندن بخشي از مواد در نقاطي كه زمان اقامت طولانيتر دارند شده و احتمال تخريب رزين را افزايش ميدهند. اين مسئله براي پليمر پيويسي كه بالقوه نسبت به حرارت و برش حساستر است از اهميت بيشتري برخوردار ميباشد.

· مروري بر ريشههاي متداول نوسان فرايند

دلايل اصلي نوسان جريان دماي نامناسب و كنترل ضعيف دما ميباشد. به عنوان مثال، انتقال رزين جامد در ابتداي اكسترودر وابسته به تعادل ميان نيروهاي جلوبرنده در ديواره سيلندر، پرههاي هل دهنده و نيروهاي عقب برنده در سطح مارپيچ است. اين نيروها به طور كلي تابعي از طراحي كانال مارپيچ هستند كه خارج از اختيار توليد كننده ميباشند اما پارامتر تاثيرگذار ديگري به نام ضريب اصطكاك وجود دارد كه تابعي از دما، فشار و سرعت مواد ميباشد. به عبارت دیگر تغييرات دماي سيلندر و مارپيچ در ناحيه خوراكگيري به شدت بر عملكرد اكسترودر موثر هستند. اگر دماي سطوح بسيار متفاوت از دماهاي بهينه باشد، شاهد نوسان جريان و كاهش سرعت توليد خواهيم بود.