پی وی سی چیست؟ شناخت انواع و کاربردها

پی وی سی یا پلی وینیل کلراید (PVC) یکی از پر مصرف ترین مواد اولیه پلیمری در بازار است. این پلاستیک مهم ترین عضو پلاستیکهای آمورف بشمار میرود. امروزه محصولات بسیار متنوعی از جمله لوله و اتصالات- انواع پروفیل- سیم و کابل- فیلم و ورق- انواع چرم مصنوعی- اسباب بازی و وسایل ورزشی-دیوارپوش و کف پوش - کاغذ دیوار و بسیاری از پی وی سی ساخته میشوند. کاربرد گسترده این پلیمر در صنایع ساختمان سازی، اهمیت آن را دو چندان میکند. مقدار پيويسي توليد شده در جهان در سال 2000 چيزي در حدود 20 میليون تن بوده است. پی وی سی یکی از پلیمرهای مورد استفاده در تولید رنگ، از جمله رنگ ساختمانی میباشد.

در حال حاضر تولید سالانه پی وی سی در جهان در حدود 40 میلیون تن تخمین زده میشود. در این مقاله به صورت جامع به بررسی پلیمر پی وی سی پرداخته شده است.

-تعریف کلی پلیمر پی وی سی

- ساختار پی وی سی

-خواص فیزیکی و مکانیکی پی وی سی

-نحوه تولید پلیمر پی وی سی

مشخصات فنی انواع پی وی سی تولید شده در ایران:

-انواع پی وی سی از نظر نوع محصول

-تاریخچه پی وی سی (PVC)

-آینده صنعت پی وی سی و محصولات رو به رشد

-سایر اعضای خانواده پلیمرهای وینیلی

پی وی سی PVC چیست؟

پی وی سی PVC مخفف پلی وینیل کلراید (poly vinyl chloride) است. ساختار شیمیایی و فیزیکی پلی وینیل کلراید آن را به یک پلیمر منحصر به فرد در دنیای پلیمرها تبدیل کرده است. پی وی سی که یک ترموپلاستیک (گرما نرم) بوده که از پلیمریزاسیون رادیکال آزاد مونومر وینیل کلراید با وزن مولکولیهای مختلف به دست میآید.PVC تجاری به عنوان یک پلیمر نیمه بلوری (آمورف) با درصد بلور ۸ تا ۱۰ درصد در نظرگرفته میشود. میزان بلورینگی پی وی سی با آنالیز X-ray تعیین شده است که سایر آنالیزهای حرارتی از جمله DSC نیز آنرا تایید کرده اند. بلورینگی با نظم ساختاری پلیمر در ارتباط هست در واقع زنجیرههای PVC ( یا به طور کلی هر پلیمری) اگر به صورت منظم کنار یکدیگر قرار بگیرند به آن ساختار بلوری و اگر به صورت نامنظم قرار بگیرند به آن ساختار آمورف گفته میشود. بهتر است بدانید که دمای انتقال شیشه ای برای PVC در حدود ۸۰ تا ۸۴ درجه سانتی گراد میباشد. دانسیته پی وی سی برای فاز کریستال ۱.۵۳۰ و برای فاز آمورف ۱.۳۳۷ گرم بر سانتی متر مکعب میباشد. به طور کلی PVC با وزن مولکولی و خواص مختلف وجود دارد که بسته به کاربرد نهایی توسط مصرف کننده انتخاب میشوند.

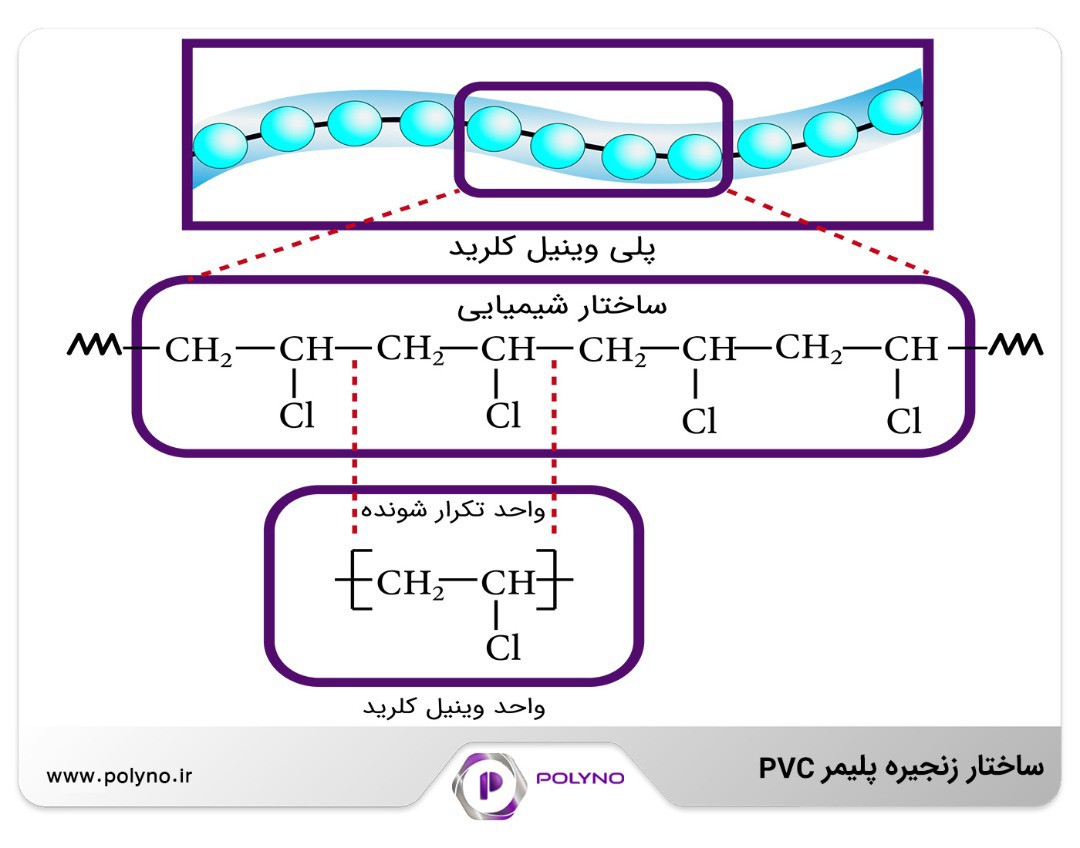

ساختار PVC در شکل زیر نمایش داده شده است.

محصولات ساخته شده از پی وی سی

محصولات تولید شده در دهه 40 و 60 میلادی بیشتر از نوع پی وی سی نرم بود از جمله سیم و کابل و کفپوش مهم ترین محصولات تولید در آن زمان بودند با توسعه ماشین آلات پی وی سی، امکان فرآیند پی وی سی سخت یا UPVC فراهم شد. امروزه بخش قابل توجهی از حجم تولید پی وی سی مربوط به پی وی سی سخت و جهت تولید انواع لوله، پروفیل و...میباشد.صنعت ساختمان:

در این صنعت از پی وی سی جهت تولید لوله و اتصالات (آب آشاميدني، فاضلابي، زهكشي، داكت تلفن، كابل فيبر نوري، مجاري نهرهاي سرپوشيده، لولهكشي فرايندهاي غذايي و شيميايي، لولهكشي سيستمهاي خاموش كننده آتش)، پنلها، سايهبانها، لولههاي ناوداني، پنلها، سايهبانها، لولههاي ناوداني، پرچينها، كفپوشها، ديوارپوشها، سيم و كابل استفاده میشود.

صنعت برق و لوازم الکتریکی

در این این صنعت از پی وی سی جهت تولید کیبورد، روش فیبر نوری، روکش سیم، روکش فلاپی دیسکها، تولید قطعات مرتبط با لوازم الکتریکی از جمله تلفن، یخچال، دستگاه تهویه و...

- روكش فيبرهاي نوري

- صنعت پزشکی

- از پی وی سی در صنعت پزشکی جهت تولید اعضا مصنوعی، شلنگ و کیسه خون، دستکش و ملافه جراحی، بسته بندی دارو و... استفاده میشود.

- صنعت بسته بندی

- از پی وی سی در صنعت بسته بندی جهت تولید انواع فیلم شرینک و استرچ، ظروف غذایی و... استفاده میشود.

وسایل ورزشی و تفریحی

در این صنعت پی وی سی جهت تولید انواع توپ، اسباب بازی، تجهیزات ورزشی، ماهی گیری، چادر، قایق و... استفاده میشود.

تاریخچه پی وی سی (PVC)

وینیل هالید برای اولین بار در سال ۱۸۳۵ در آزمایشگاه توسط V. Regnault سنتز و جامد سفید و آمورف از در معرض قرار گرفتن آن در مقابل نور خورشید مشاهده شد.

در سال ۱۸۷۳ E. Baumann مشاهده کرد که در اثر در معرض قرار گرفتن وینیل کلراید ( که از واکنش دی کلرواتان و پتاس الکی حاصل شده بود) در مقابل نور خورشید یک پودر سفید حاصل میشود. همچنین در سال ۱۹۱۲ اولین پتنت PVC توسط Chemische Fabrik ثبت شده که در آن وینیل کلراید از واکنش استیلن و هیدروژن کلراید تهیه شده بود و واکنش پلیمریزاسیون مربوطه توسط نور خورشید انجام شده بود.

اولین روش تقریبا صنعتی برای تولید وینیل کلراید توسط شرکت آلمانی I.G. Farbenindustrie که امروزه با نام شرکت BASF شناخته میشود در سال ۱۹۱۶ توسعه داده شد.

در بین سالهای ۱۹۲۸ تا ۱۹۳۰ PVC توجه بیشتری به خود جلب کرد و پتنت های مختلفی برای توسعه این پلیمر ارائه شد.

از جمله میتوان به پتنت ارائه شده برای تولید کوپلیمر وینیل کلراید/وینیل استات توسط شرکت Du Pont- پتنت ارائه شده توسط شرکت آمریکایی Ostromislensky برای تولید وینیل هالیدها- پتنت تولید PVC امولوسیون توسط شرکت BASF اشاره کرد.

اولین پی وی سی نرم با ترکیب نرم کننده phthalate esters توسط B. F. Goodrich در سال ۱۹۳۰ سنتز شد. در همین سال روش پلیمریزاسیون سوسپانسیون پی وی سی توسط شرکت انگلیسی ICI ارائه شد.

اگر چه تا سال ۱۹۳۰ روشهای مختلفی برای تولید PVC ارائه شده بود، اما این پلاستیک به علت پایداری حراراتی پایین پی وی سی کاربرد تجاری چندانی نداشت؛ زیرا دمای فیوژن PVC از دمای تخریب آن بالاتر است و قبل از رسیدن به فیوژن دچار تخریب میشود.

این موضوع سبب شد تا کوپلیمر ونیلیل کلراید توسعه پیدا کند ( کوپلیمرها با وجود پایداری حرارتی کمتر امکان فرآیند شدن در دمای پایین تر را داشتند)، اما با معرفی نرم کننده پی وی سی و تهیه پی وی سی نرم امکان فرآیند PVC در دمای قابل قبول فراهم گردید که این نقطه آغازی برای گسترش کاربردهای PVCبود.

اولیه روشهای تولید و فرآیند PVC بر اساس ماشین آلات تولید لاستیک بود از جمله میتوان به روش کلندرینگ-اکستروژن- قالبگیری فشاری و روشهای کامپاندیگ اشاره کرد.

پی وی سی چه ساختاری دارد؟

خواص ذاتي پیویسی

با توجه به اينكه 56.5% پيويسي از كلر و 43.5 درصد ديگر آن از مواد نفتي ساخته شده، پيويسي نسبت به ساير رزينهاي گرمانرم ديگر وابستگي كمتري به تغييرات صنايع وابسته به نفت دارد و كلر آن تعيين كنندهتر است.كلر موجود در پيويسي خاصيت تاخير انداختن شعله و آتش را فراهم ميكند. ساير افزودنيها مانند نرم كنندهها يا رزينهاي اصلاحكننده ممكن است بسوزند اما پيويسي خود مانع از احتراق ميشود. مقاومت دربرابر شعله ور شدن و همچنین پایداری ابعادی خوب باعث شده پی وی سی به یک انتخاب ایده آل برای مصالح ساختمانی تبدیل شود. در شکل زیر میزان شعله ور شدن پی وی سی در برابر سایر پلاستیکها مقایسه شده است.

خواص فیزیکی و مکانیکی پی وی سی

رزین پی وی سی به طور خام قابل تولید نیست این پلاستیک قبل از تولید باید با افزودنیهای مختلفی ترکیب شود و خواص فیزیکی و مکانیکی پی وی سی به طور مستقیم با افزودنیهای استفاده شده در آن وابسته است. به طور مثال میزان مقاومت ضربه پی وی سی با توجه به میزان اصلاح کننده ضربه پی وی سی و فیلر بکار رفته شده تعیین میشود و میزان سختی آن با توجه به میزان نرم کننده پی وی سی تعیین میشود. در جدول زیر برخی از خواص مهم PVC از جمله استحکام کششی، مقاومت ضربه، مقاومت فشاری، مدول خمشی، شیرینکیج (جمع شدگی) و دمای نرمی ویکات در پی وی سی نرم و پی وی سی سخت بررسی شده است.

خواص فیزیکی و مکانیکی مهم در PVC

|

نوع ویژگی |

پی وی سی سخت |

پی وی سی نرم |

|

Tensile strength at break, p.s.i. |

5900-7500 |

1500-3500 |

|

Elongation at break, % |

40-80 |

200-450 |

|

استحکام کششی Tensile yield strength, p.s.i |

5900-6500 |

|

|

استحکام فشاری Compressive strength p.s.i. |

8000-13,000 |

900-1700 |

|

استحکام خمشی Flexural strength p.s.i. |

10,000-16,000 |

|

|

مدول کششی Tensile modulus, 103 p.s.i. |

350-600 |

|

|

مدول خمشی Flexural modulus, 103 p.s.i. |

300-500 |

|

|

Izod impact, ft.-lb./in. |

0.4-22 |

|

|

Shore |

Shore D65-85 |

Shore A50-100 |

|

چگالی |

1.30-1.58 |

1.16-1.35 |

|

استقامت دی الکتریک |

350-500 |

300-400 |

مقایسه خواص PVC با سایر پلاستیکها

با توجه به کاربرد پی وی سی در مصالح ساختمانی از جمله لوله، پروفیل، سقف کاذب، دیوارپوش و... داشتن خواص مکانیکی ایده آل برای این پلاستیک از اهمیت بالایی برخوردار است.

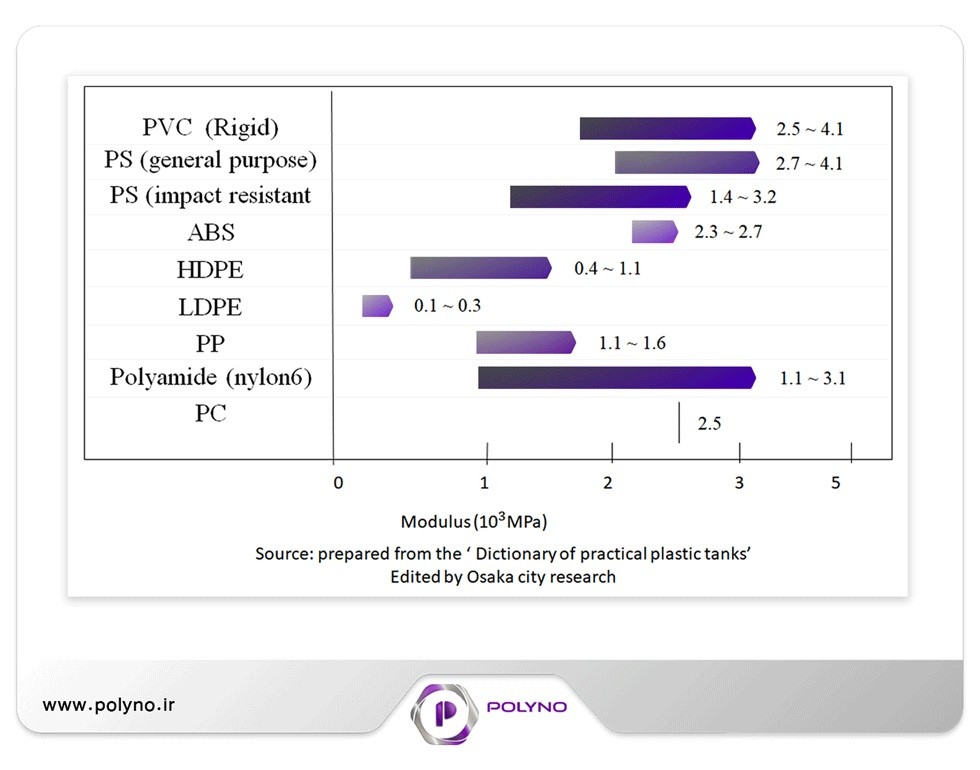

مقایسه مدول کششی پی وی سی

پلاستیک پی وی سی با وجود آنکه سخت است اما شکننده است. پی وی سی از مدول کششی بالایی برخوردار است به معنی اینکه دارای نسبت تنش کرنش کوچکی است یا به عبارتی میزان افزایش طول کششی آن کم است. مدول یانگ (Modulus Young) برای پی وی سی در حد پلی استایرن گرید عمومی یا GPPS است و از پلاستیک پلی اتیلن و پلی پروپیلن به شکل قابل ملاحظه ای بیشتر است.

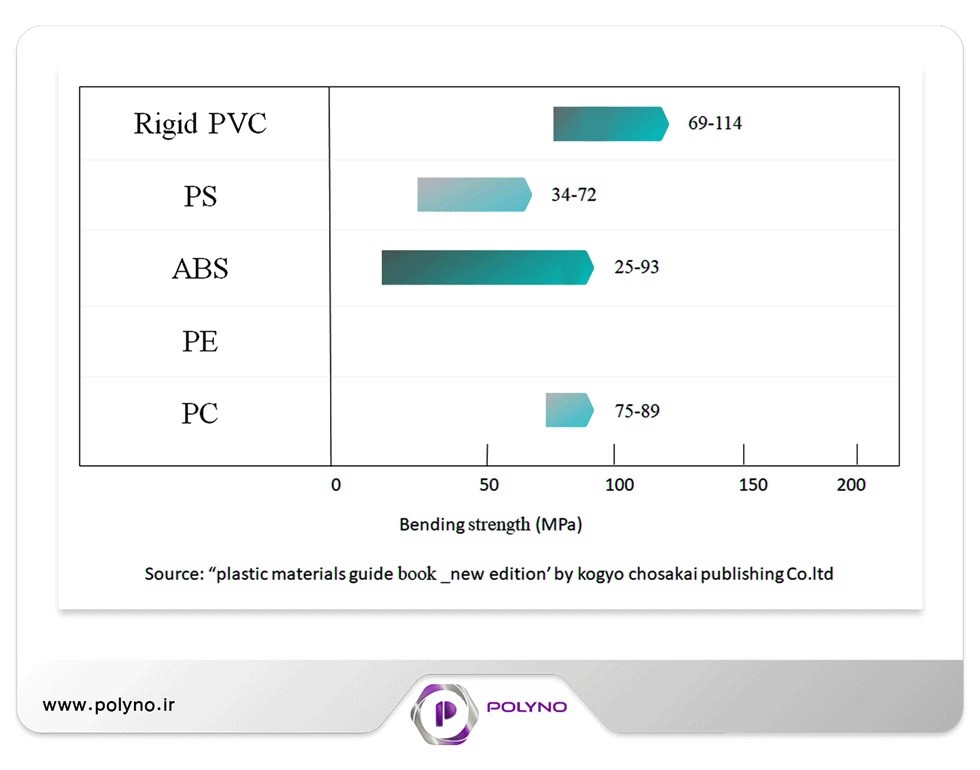

مقایسه استحکام خمشی پی وی سی

استحکام خمشی همانطور که از نام آن مشخص است بیان گر مقاومت پلاستیک در برابر خم شدن است. پی وی سی سخت از مقاومت خمشی خوبی برخوردار بوده و مقاومت بیشتر نسبت به پلی الفینها و حتی ای بی اس و پلی کربنات دارد.

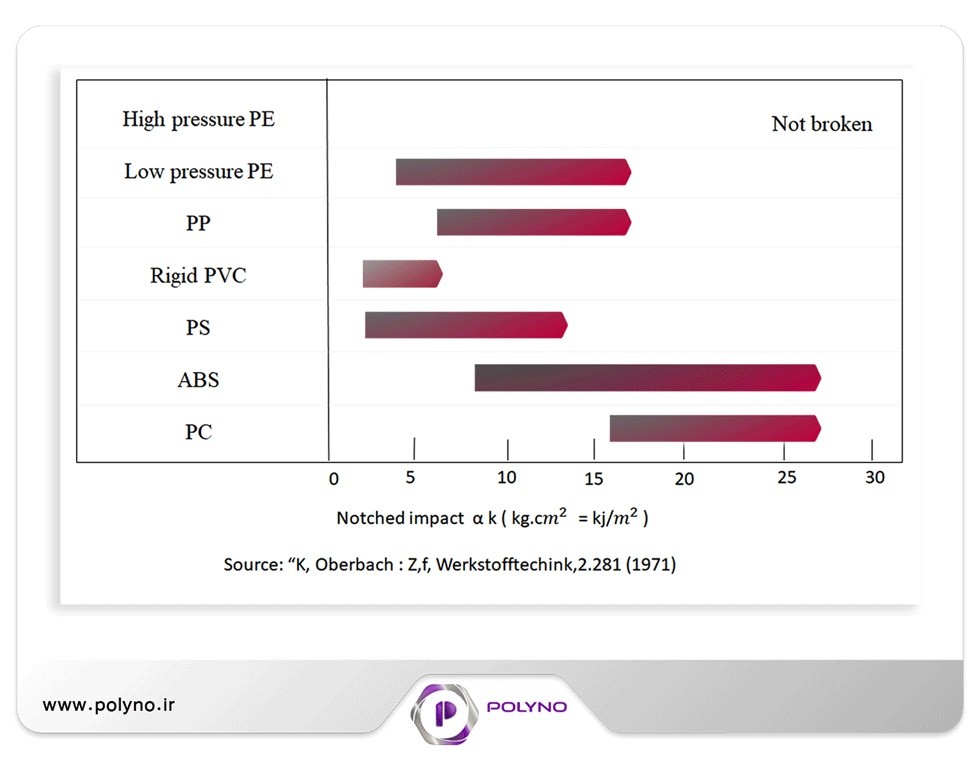

مقایسه استحکام ضربه

مقاومت ضربه همانطور که از نام آن مشخص است بیان گر میزان مقاومت یک قطعه در برابر نیروی خارجی است. پی وی سی سخت از نظر مقاومت ضربه نقص داشته و مقاومت ضربه آن از اکثر پلاستیکهای متداول کم تر است. البته این خاصیت به کمک افزودنیهای اصلاح کننده ضربه به شکل ایده آلی بهبود خواهد یافت.

مقایسه استحکام فشاری پی وی سی

استحکام فشاری پلاستیک در واقع به معنی مقاومت آن قطعه در برابر شکستن است زمانی که نیروی عمود بر سطح آن وارد میشود. مقاومت فشاری پی وی سی سخت بالا بوده و در حد پلی استایرن و پلی کربنات است.

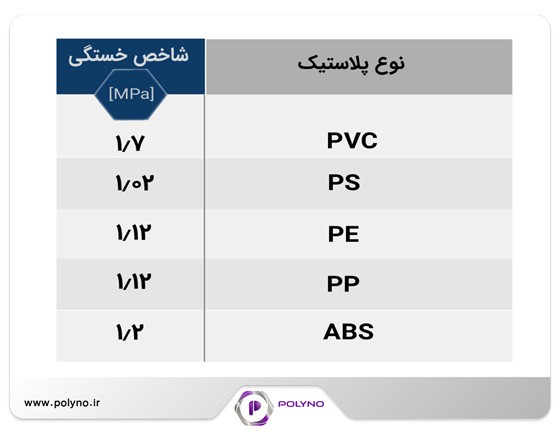

مقایسه استحکام خستگی پی وی سی

استحکام خستگی در واقع بیان گر مقاومت یک قطعه پس از اعمال تنش مکرر است. مقاومت خستگی پی وی سی نسبت به پلاستیکهای متداول میتوند تا 70 درصد بیشتر باشد.

سایر خواص پی وی سی

پی وی سی دارای عمر مفید بالایی است. این پلاستیک به علت داشتن گروه کلر در برابر اکسید شدن نسبت به پلاستیکهای دیگر مقاوم تر است. پلاستیک پی وی سی در بیشتر کاربردها دارای عمر مفید بیش از 50 سال میباشد.

پلاستیک پی وی سی مقاومت خوبی در برابر بسیاری از اسید، باز و حلالهای متداول دارد. در نتیجه انتخاب خوبی برای لوله انتقال آب و فاضلاب میباشد.

PVCاز نظر چاپ پذیری و رنگ پذیری پلاستیک ایده آلی است. گروه قطبی کلر در زنجیره پی وی سی سبب شده تا این پلاستیک از رنگ پذیری و چاپ پذیری خوبی برخوردار باشد. بسیاری از بنرهای چاپ شده در سطح شهر از جنش پی وی سی هستند. همچنین بخش بزرگی از تولیدات چرم مصنوعی و کاغذهای دیواری نیز از جنس پی وی سی میباشد.

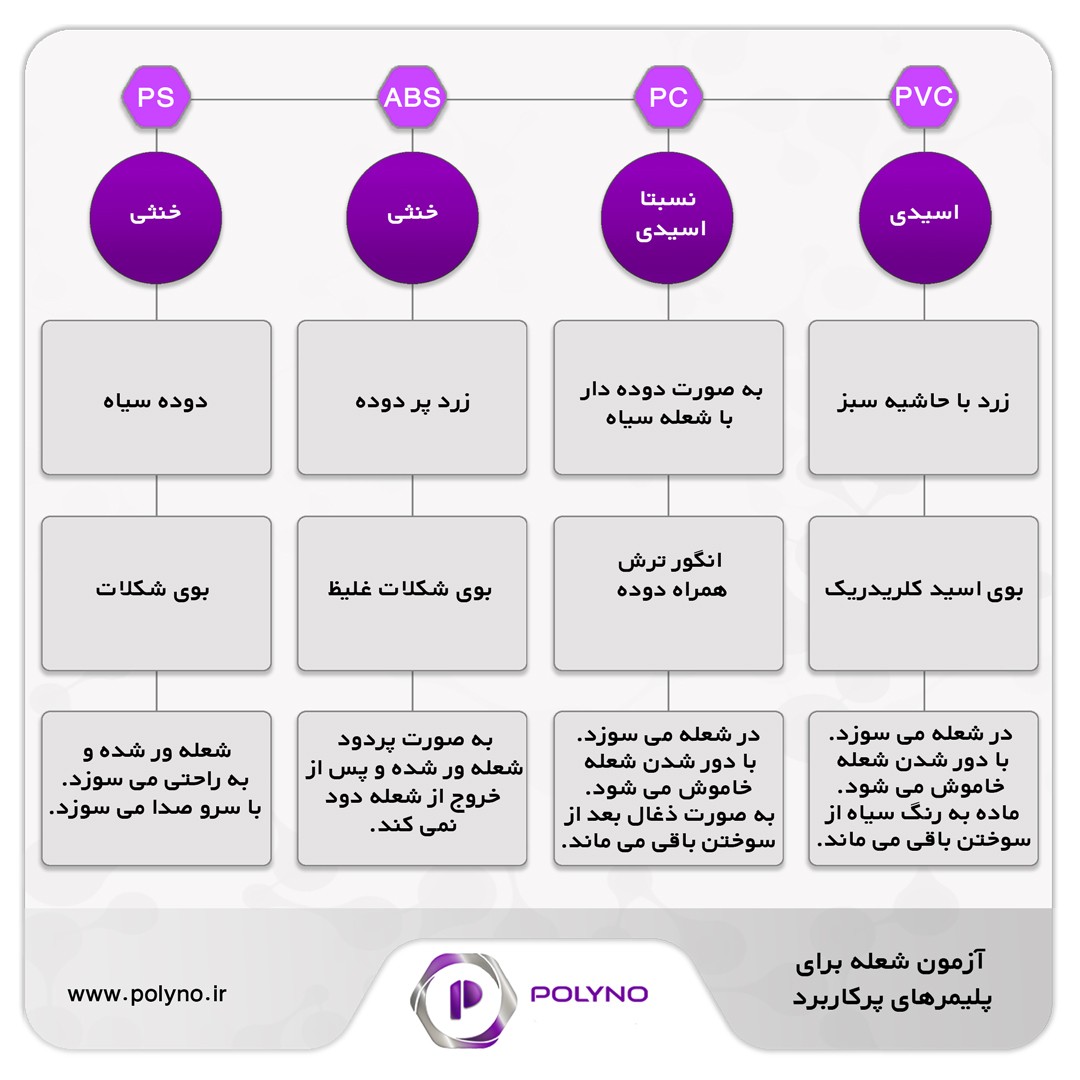

روش شناسایی پی وی سی

در شکل زیر روش شناسایی پی وی سی از طریق تست شعله نشان داده شده است.

نحوه تولید پلیمر پی وی سی

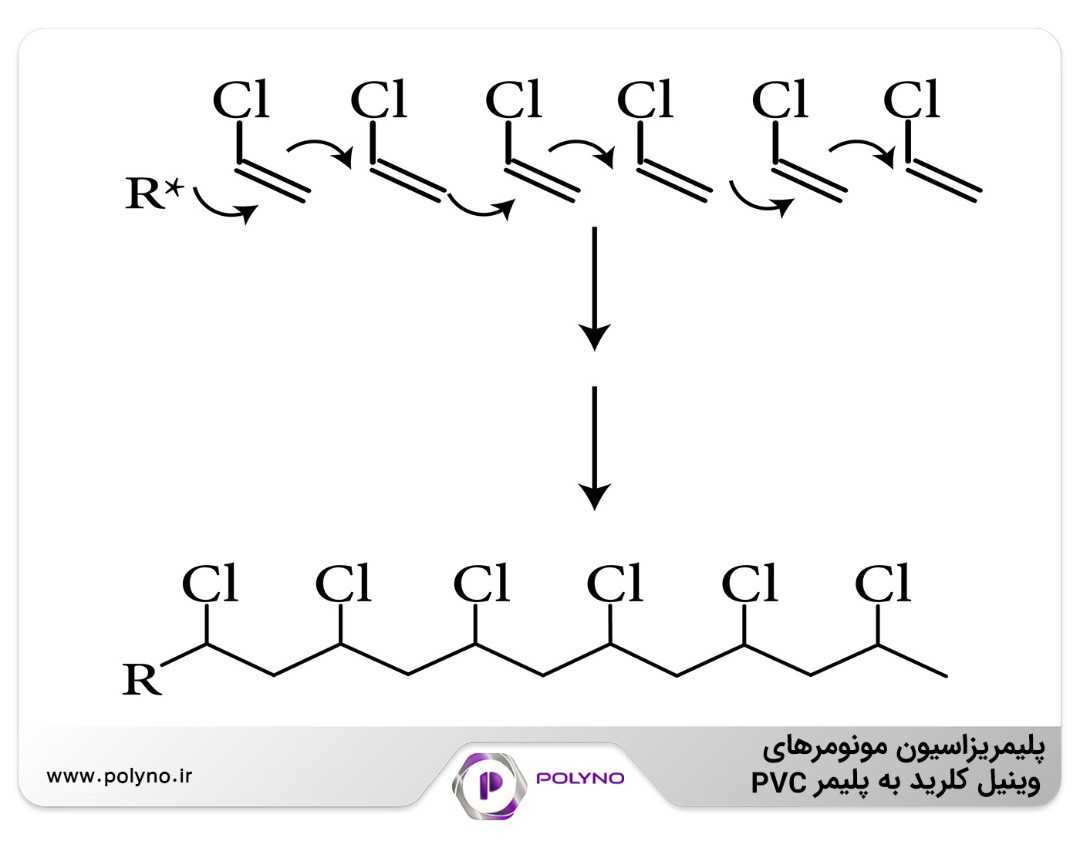

رزين پيويسي از پليمريزاسيون مونومر وينيلكلرايد يا VCM (CH2=CHCl) با استفاده از راديكال آزاد و به شكل "سر به دم" به دست ميآيد. زنجيره ايدهآل پيويسي مانند پلياتيلن يك زنجيره هيدروكربني است كه روي اتمهاي كربن به صورت يك در ميان اتم كلر نشسته است. (~CH2-CHCl-CH2-CHCl-CH2-CHCl-CH2~) متاسفانه در حين پليمريزاسيون، زنجيرها شاخه شاخه ميشوند كه باعث ايجاد نقاط ضعيف و افزايش احتمال تخريب ميشود.

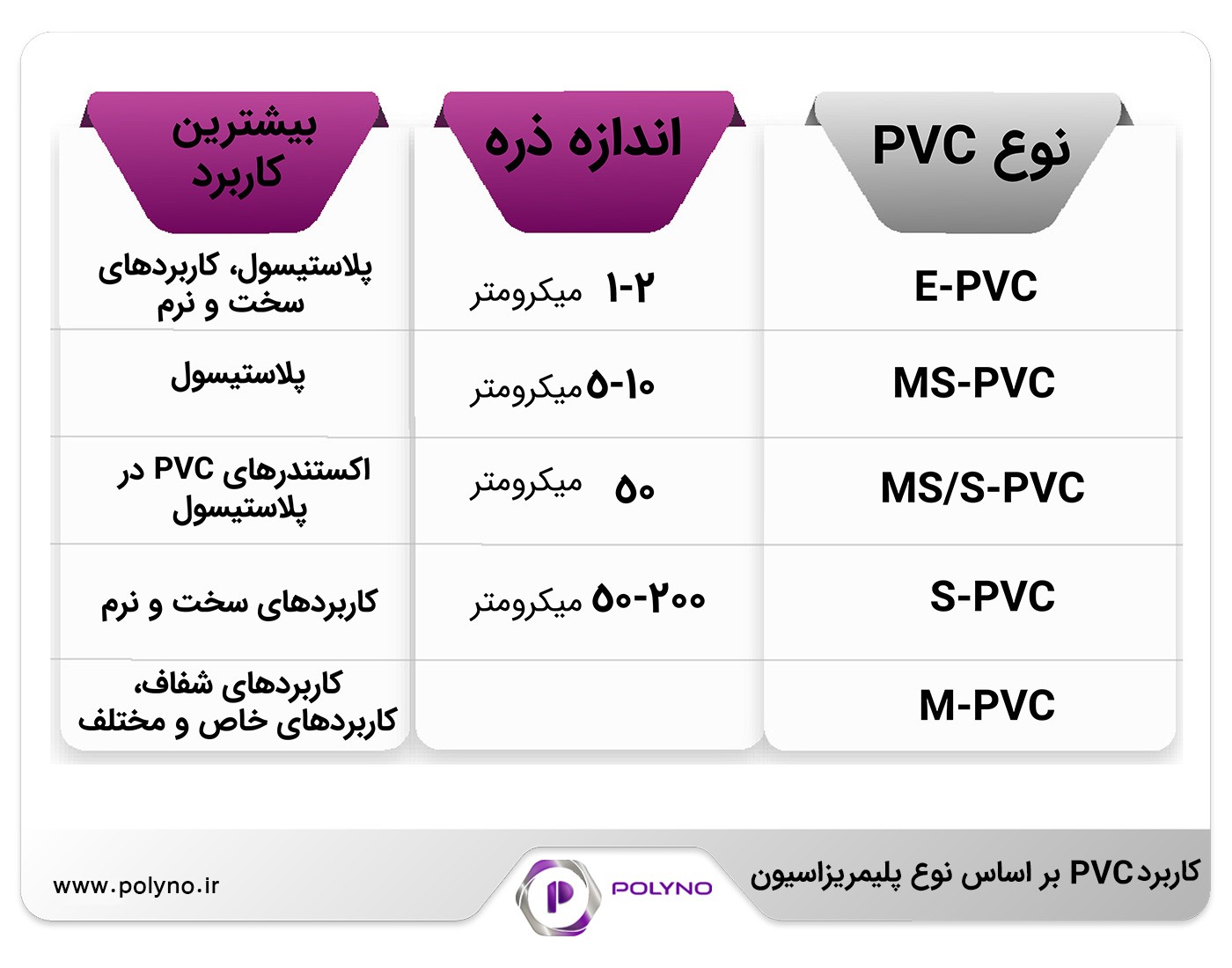

روشهاي اصلي پليمريزاسيون VCM عبارتست از: سوسپانسيوني، امولسيوني و جرمي. پليمريزاسيون محلولي پيويسي نيز در گذشته انجام ميشد اما ديگر مورد استفاده ندارد.

۸۰ درصد از کل حجم تولید به وسیله روش پلیمریزاسیون سوسپانسیونی، حدود ۱۰ درصد به روش امولوسیون و در حدود ۱۰ درصد نیز به روش پلیمریزاسیون بالک تولید میشود.

روش دیگری به نام پلیمریزاسیون محلولی وجود دارد که از اهمیت کمتری برخوردار بوده و در موارد محدودی مثل تولید پوششهای پی وی سی استفاده میشود.

به طور کلی در پلیمریزاسیون PVC ابتدا مونومر وینیل کلراید در اثر واکنش اتیلن و هیدروکلریک اسید تولید میشود؛ این مونومرها طی یک واکنش رادیکالی در حضور آغاز گر به یکدیگر متصل شده و پلیمر PVC را ایجاد میکنند.

در شکل زیر پلیمریزاسیون PVC به شکل شماتیک نشان داده شده است.

تولید پی وی سی به روش سوپانسیون ( پی وی سی نوع S)

در پليمريزاسيون سوسپانسيوني، قطرات VCM كه حاوي كاتاليست راديكالهاي آزاد هستند، همراه با مواد معلق كننده براي مدت زماني خاص در آب مخلوط ميشوند تا پليمر به وزن مولكولي خاصي (كه با پارامتر K ميشناسيم) برسد. اين روش متداولترين روش توليد پيويسي به شمار ميرود و شكل ظاهري محصول نهايي شبيه به "پاپ كورن" است كه شكل نامنظمي دارد و همين عدم نظم شرايط بهتري براي جذب نرمكنندهها و افزودنيها و همچنين تشكيل آميزه پودري بهتر را فراهم ميكند. در اكثر محصولات نرم و سخت پيويسي كه با فرايندهاي غلطك راني (calendering)، تزريق (molding) و اكستروژن انجام ميشوند از پيويسي سوسپانسيوني (S-PVC) استفاده ميشود.

تولید پی وی سی به روش امولسیونی ( پی وی سی نوع E)

پليمريزاسيون امولسيوني يعني معلق سازي قطرات بسيار ريز مونومر وينيل كلرايد در آب با يك كاتاليست راديكال آزاد كه در آب محلول است. بسته به نوع صابون يا امولسيفاير مورد استفاده، شدت همزدن و دما، وزن مولكولي پليمر پيويسي متفاوت خواهد بود. اندازه رزينها در اين روش بسيار ريزتر از پيويسي سوسپانسيوني است و سطحي صافتر دارند كه باعث ميشود نرم كنندهها در دماي محيط جذب آن نشوند. رزينهاي پيويسي امولسيوني (E-PVC) گاهي "dispersion resin" يا "paste resin" رزين چسبي نيز خوانده ميشوند و براي ساخت پلاستيیزولها و اورگانوسولها استفاده ميشوند.

تولید پی وی سی به روش جرمی ( پی وی سی نوع M)

پليمريزاسيون جرمي يا حجمي كه در يك راكتور دو مرحلهاي انجام ميشود، تنها شامل مونومر وينيلكلرايد و كاتاليست است. راكتور مرحله اول كه داراي كندانسور برگشتي است، مونومر وينيلكلرايد را به هم ميزند تا به درصد تبديل 10 درصد برسد. سپس اين دوغاب كه شامل پليمر و مونومر است به يك راكتور افقي كه مجهز به مخلوط كن ريبوني با دور پايين است منتقل ميگردد. در اين مرحله پليمريزاسيون به اتمام رسيده و پودر خشك توليد ميشود. پيويسي جرمي (M-PVC) از نظر اندازه ذرات، شكل و كاربرد (البته بيشتر پيويسي سخت) مشابه با S-PVC است. تفاوت اصلي اين دو روش توليد در اختلاف دانسيته است كه در وزن مولكولي يا پارامتر K برابر، دانسيته تودهاي پيويسي جرمي بالاتر از پيويسي سوسپانسيوني است.

پس از اتمام واكنشهاي فوق، مواد فرار از رزين پيويسي خارج شده و به منظور خروج كامل مونومر وينيلكلرايد باقي مانده (مقدار مونومر باقي مانده بايد در حد PPM باشد.) خشك ميشود.

در شکل زیر تفاوت انواع پی وی سی و کاربرد آن نشان داده شده است.

انواع گرید پی وی سی نوع S یا سوسپانسیون

با توجه به نوع و شرایط پلیمریزاسیون همه پی وی سیهای تولید شده با یکدگیر یکسان نیستند. به طور مثال اندازه ذرات – طول زنجیره و میزان شاخه های جانبی و... بسته به نوع پی وی سی متفاوت خواهد بود. یکی از ویژگی های گرید پی وی سی K-value یا شاخص k است، K-value پی وی سی بسته به شرایط واکنش دارد و با افزایش دما و فشار پلیمریزاسیون، کاهش مییابد. شاخص k نشاندهنده وزن مولکولی پی وی سی می باشد. به بیان ساده میتوان گفت با افزایش عدد k فرایند پذیری سخت شده- سخت و سفتی افزایش مییابد بطوری که تقریبا در k-value - بالای ۷۰ بدون استفاده از نرم کننده تولید پی وی سی ممکن نیست. از طرفی با کاهش عدد k فرآیند پذیری بهتر شده ولی یکسری خواص افت پیدا خواهد کرد. از نگاه صنعتی k-value ۵۴ تا ۶۸ برای پی وی سی سخت و ۷۰ تا ۷۴ برای پی وی سی نرم استفاده میشوند.

در شکل زیر کاربرد انواع گریدها پی وی سی مقایسه شده است.

|

کاربرد |

k-Value of s-PVC |

|||

|

۶۰-۵۷ |

۶۵-۶۳ |

۶۸-۶۵ |

۷۴-۷۰ |

|

|

لوله UPVC |

|

+++ |

++ |

|

|

لوله (با لایه فوم) |

+++ |

|

|

|

|

اتصالات UPVC |

+++ |

|

|

|

|

سقف،پانل های دیوار،کرکره غلتکی |

+ |

+++ |

++ |

|

|

نوار لبه (با ضخامت 0.4 میلی متر) |

+++ |

++ |

|

|

|

نوار لبه (با ضخامت ۲میلی متر) |

|

+++ |

|

|

|

پروفیل فوم |

+++ |

++ |

+ |

|

|

ورقه های فوم |

+++ |

+ |

|

|

|

ژئوممبران و ورقه های ضد آب |

|

|

++ |

+++ |

|

پروفیل در و پنجره |

|

+ |

+++ |

|

|

کابل،شیلنگ،رو میزی،کف کفش |

|

|

|

+++ |

|

عالی+++ خوب++ متوسط+ |

||||

Kvalue چیست؟

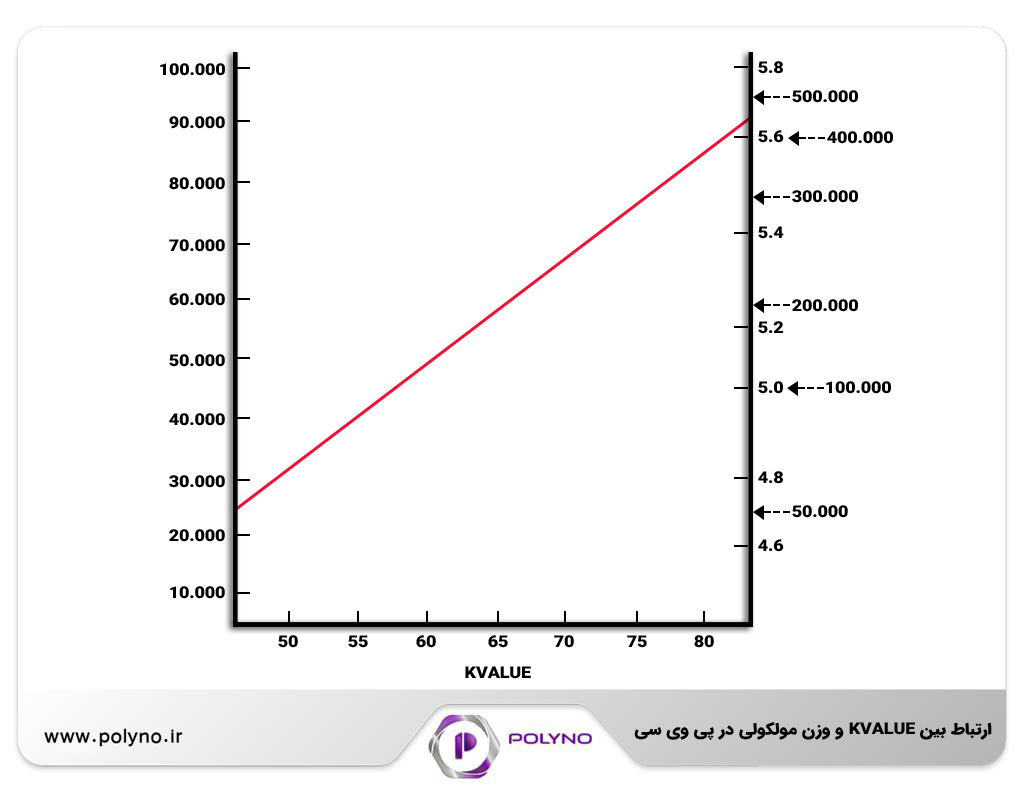

اگر ویسکوزیته را بر یک عدد ثابت تقسیم کنیم یک عدد دو رقمی حاصل میشود که به آن kvalue گفته میشود. kvalue برای پی وی سی بیانگر جرم مولکولی بوده و در محدوده 50 تا 80 قرار دارد.

بالا رفتن kvalue سبب افزایش خواص مکانیکی و جذب روغن میشود. و پایین رفتن kvalue سبب فرآیند پذیری راحت تر پی وی سی بخصوص در قالبگیری تزریقی میشود. در شکل زیر نمودار ارتباط kvalue با جرم مولکولی پی وی سی نشان داده شده است.

مشخصات فنی انواع پی وی سی تولید شده در ایران

پی وی سی در ایران توسط چهار پتروشیمی، بندرامام- غدیر- اروند و آبادان تولید می شود. از متداول ترین گریدهای پی وی سی می توان به چهارگرید s57 - s60-s65-s70 از متداول ترین گریدهای تولیدی توسط این پتروشیمی ها هستند.

نوع گرید |

شماره استاندارد |

S57 | S6058 | S65 | S70 |

| K-value | ASTM D 1234-79 | 57 | 59-61 | 65 | 70 |

| بالک دانسیته | ASTM D 1234-69 | 560-500 | 530 | 590-530 | 550-445 |

| مونومر باقی مانده | ASTM D 1895-69 | حدکثر 1 | حدکثر 1 | حداکثر 1 | حداکثر 1 |

| میزان جذب روغن | BFG 1094-A | 17-27 | 17-27 | حداکثر25 |

حدکثر 37 |

| حداقل اندازه ذره | BFG 812-G | 95min برای 63میکرون | 95min برای 63میکرون | 95min برای 63میکرون |

95min برای 63میکرون |

| ذرات عبوری از الک 140 | BFG 812-G | 5max برای 250 میکرون | 5max برای 250 میکرون | 5max برای 250 میکرون | 5max برای 250 میکرون |

| ویسکوزیته ذاتی | ASTM D 1234-79 | 0.6-07 | 0.75-0.79 | 0.85-0.91 | 0.98-1.04 |

| فیش آی | BFG 909-F | 25max | 20max | 25max | 25max |

| FLOW time | ASTM D 1895 | 15-25 | 15-25 | 25max | 25-15max |

انواع پی وی سی از نظر نوع محصول

به طور کلی پی وی سی را میتوان به روشهای مختلفی دسته بندی کرد یک روش دسته بندی که بر اساس کاربردی پی وی سی و خواص محصول نهایی است، دسته بندی بر اساس میزان سختی و نرمی PVC است. در این روش پی وی سی به سه دسته پی وی سی نرم(pPVC)، پی وی سی نیمه سخت (semi-rigid PVC) و پی وی سی سخت (uPVC)تقسیم بندی می شود. در فرمولاسیون پی وی سی نرم نرم کننده ای وجود ندارد، پی وی سی نیمه ساخت میتواند تا حدود ۲۵ درصد نرم کننده داشته باشد و در پی وی سی نرم بیش از ۲۵ درصد نرم کننده وجود دارد. البته این دسته بندی بسیار کیفی است دسته بندی صحیح تر میتواند بر اساس مدول الانگیشن باشد. ( مدول الانگیشن برای پی وی سی نیمه سخت بین ۷۰ تا ۷۰۰ مگاپاسکال و برای پی وی سی نرم بیش از ۷۰۰ مگاپاسگال در نظر گرفته میشود.)

نکته: نوع دیگری از پی وی سی با مقاومت ضربه بالا (high impact resistance) وجود دارد که با نام iPVC نیز شناخته میشود.

بازیافت پی وی سی

یکی از چالش های امروزه برای انواع پلاستیکها و همینطور پی وی سی توسعه روش های بازیافت و جهت کاهش مصرف سوختهای فسیلی و در نتیجه کاهش آلودگی زمین می باشد. امروزه انواع تکنیکها و فناوریهای مختلف بازیافت PVC در دسترس هستند و یا همچنین در حال پیشرفت و توسعه هستند. پیشرفت و توسعه هرکدام از روشها نشان دهنده علاقه، احترام و کمک به احیای محیط زیست است.

بازیافت مکانیکی پی وی سی

روش بازیافت مکانیکی مانند اکثر ترموپلاستیکها شامل مراحلی از جمله جداسازی، شستسو، خشک کردن، آسیاب کردن و پودر کردن است. برای جداسازی پلاستیکها بیشتر از روشهای سنتی از جمله جداسازی از طریق چگالی و از روی ظاهر پلاستیک اقدام میشود. در نتیجه هر چقدر به زباله یک دست تری دسترسی داشت بازیافت راحت تر خواهد بود. در نتیجه در بازیافت مکانیکی افزایش فرهنگ استفاده از پلاستیکها نقش مهمی دارد به این معنی که اولا پلاستیکها از جمله پی وی سی در مرحله تولید علامت گذاری شوند تا مصرف کننده از نوع آن مطلع شود و دوما هنگام دو روز پلاستیک در کیسه یا سطل زباله جداگانه ریخته شود.

امروزه کشورهای آلمان، ژاپن و ایتالیا در صنعت بازیافت پی وی سی پیشرو هستند و روشهای جدید از جمله تکنیک جداسازی آلومینیوم از پی وی سی و... را توسعه داده اند. پی وی سی بازیافت شده در تولید محصولات مختلف از جمله

جداکنندهها، عایق صدا، عایق حرارتی، بتن سبک پی وی سی، کفی کفش، غشا سقف و... استفاده میشود.

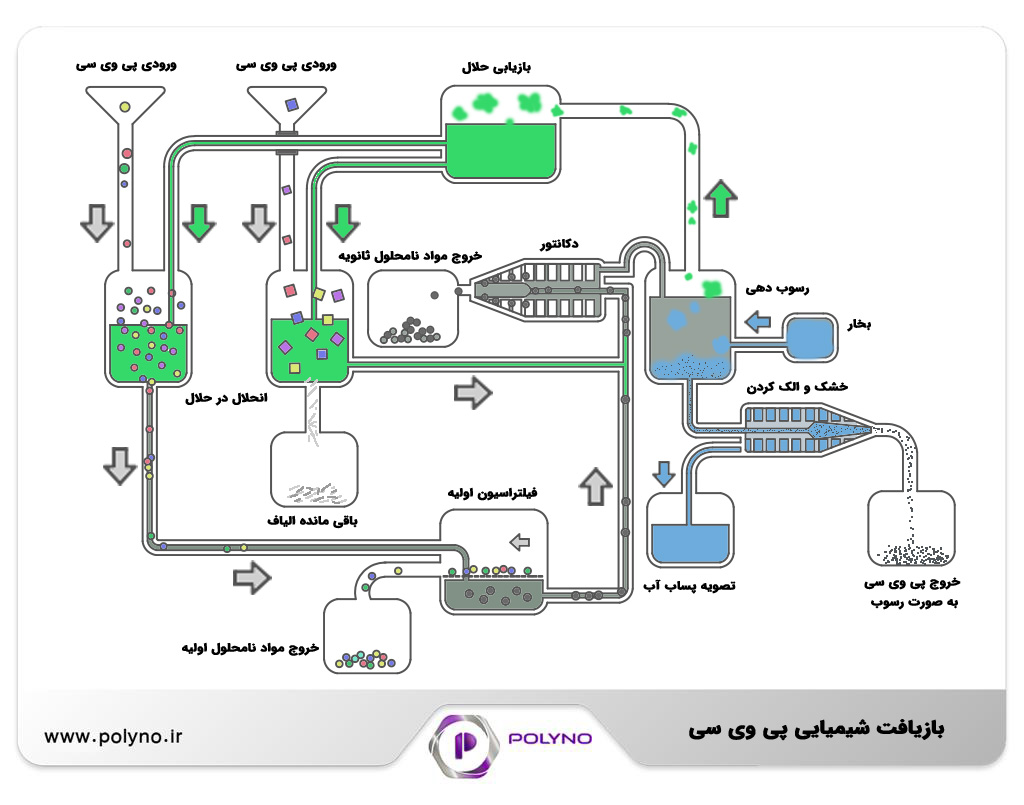

بازیافت شیمیایی پی وی سی

این نوع بازیافت روش جدیدی در دنیا محسوب شده و از جمله برندهای پیشرو در این زمینه VinyLoop میباشد.

در این فرآیند PVC را از مواد دیگر از طریق فرآیند انحلال، فیلتر کردن و جداسازی آلایندهها جدا میکند. به این صورت که یک حلال، در یک حلقه بسته برای حل کردن PVC از زبالههای دیگر استفاده میشود. این روش امکان بازیافت ضایعات PVC از مواد کامپوزیت و همچنین بازیابی حلال را نیز فراهم میکند، همانطور که در زیر نشان داده شده است.

مراحل بازیافت شیمیایی پی وی سی به ترتیب، به این صورت است:

- آمادهسازی: در ابتدا زبالههای پلاستیکی تمیز، آسیاب و مخلوط میشوند.

- انحلال: یک حلال خاص برای حل کردن ترکیب PVC انتخاب میشود. این همان حلالی است که باید در یک حلقه بسته استفاده شود. همچنین حلال به طور مداوم بازسازی میشود.

- فیلتراسیون و تخلیه: ناخالصیها حل نمیشوند. آنها ابتدا با فیلتراسیون و سپس تخلیه به روش گریز از مرکز جدا میشوند. پس از جداسازی، مواد باقیمانده با حلال خالص شسته میشوند تا تمام ترکیبات PVC به جا مانده در آنها حل شود.

- تهنشین شدن PVC بازتولید شده: PVC در محلول، در یک مخزن رسوبی تهنشین میشود، در این قسمت، بخار برای تبخیر حلال و رسوب PVC تزریق میشود.

- خشک کردن: در مرحله آخرف پس از بازیابی آب اضافی از مخلوط باقیمانده، PVC مرطوب به سمت خشک کن میرود و خشک میشود.

بازیافت شیمیایی هم امکان بازیافت پی وی سی بیشتری را فراهم کرده و هم در طیف گسترده تری از محصولات و روشهای تولیدی قابل استفاده است. بازیافت پی وی سی با هدف تولید کامپوزیت ی وی سی و بتن سبک پی وی سی از زمینههای رو به رشد این صنعت میباشد.

آینده صنعت پی وی سی و محصولات رو به رشد

يكي از مسيرهاي تحقيقاتي و توسعهي فعلي در صنعت پيويسي سخت افزايش مقادير قابل توجه خرده چوب به عنوان پركننده به رزين در حين فرايند بصورتي است كه قابليت اره كردن، ميخ زدن و پيچ كردن كاملاً مشابه با چوب ولي بدون شكنندگي و خرابي را داشته باشد. يكي ديگر از مسيرهاي تحقيقاتي موجود ساخت پروفيلهاي پيويسي تو خالي است كه قابليت قفل شدن دارند. داخل اين پروفيلها با بتن پر شده و عليرغم قيمت مناسب، عمر مفيد بالا، فاسد نشدني، ضد زلزله و طوفان است كه براي كشورهاي جهان سوم ساخته ميشود.

خواص، قيمت و جايگاه فعلي پيويسي باعث شده اين پليمر براي بسياري از محصولات موجود استفاده شود. پيشبينيها نشان ميدهند اين روند در آينده نيز در زمينههاي زير وجود خواهد داشت:

- تقاضا براي ساخت و نوآوري در تجهيزات مربوط به زهكشي و آبرساني

-مقابله با جنگل زدايي و جايگزيني پيويسي با چوب در صنعت ساختمان

-تقاضا براي كاهش قيمت محصولات خانگي، توزيع آب، زيرساخت و بهسازي سيستم فاضلاب

-افزايش تقاضا در سيستم بهداشت و پزشكي بالاخص ساخت اندام مصنوعي

-صنعت ارتباطات و نياز به سيم و كابلهاي پيشرفته

سایر پلیمرهای وینیل مرتبط با پی وی سی

عبارت پی وی سی معمولا وقتی استفاده میشود که منظور همو پلیمر وینیل کلراید باشد، اما همو پلیمر وینیل کلراید خود عضو گروه بزرگتر از پلاستیک ها بر پایه پلی ونیل کلراید (پلیمر وینیلی) بوده که شامل هموپلیمرهای ونیلی کلراید، کوپلیمر وینیل کلراید و... میباشد.

زمانی که پلیمر بر پایه پلی وینیل کلراید باشد ولی همو پلیمروینیل کلراید نباشد، به جای عبارت PVC معمولا از vinyl (وینیل) استفاده میشود که از جمله کاربردهای آن میتوان به کفپوش وینیلی اشاره کرد.

پی وی سی کلرینه شده:

CPVC نیز از دیگر انواع پی وی سی است. این نوع پی وی سی از میزان کلر بیشتر برخوردار است و همین موضوع سبب شده از خواص ویژه ای برخوردار باشد از جمله میتوان به مقاومت بالاتر نسبت به مواد شیمیایی- نقطه نرمی بالا، ماکزمیم درجه حرارت قابل تحمل بالاتر نسبت به پی وی سی – مقاومت شعه ور شدن بالاتر و... بیشترین کاربردهای این این پی وی سی در ساخت لوله های CPVC است که کاربردهای خاص خود را دارند. برای اطلاعات بیشتر در مورد CPVC کلیک کنید.

کوپلیر پی وی سی:

کشف و توسعه کوپلیمرهای پی وی سی به همان سالهای ابتدای معرفی پی وی سی بر میگردد. در واقع به علت مشکلاتی که فرآیند پذیری پی وی سی در سالها اولیه داشت کوپلیمرها با هدف برطرف کردن این مشکل و فرآیند پذیری بهتر توسعه داده شدند. بود در واقع کوپلیمر زمانی حاصل می شود که در فرآیند پلیمریزاسیون بیش از یک نوع مونومر شرکت داشته باشند. به طور مثال زمانی که از مونومر وینیل کلراید و یک مونومر دیگر مانند وینیل استات به طور همزان در فرآیند پلیمریزاسیون استفاد شود یک کوپلیمر حاصل خواهد شد که کوپلیمر وینیل کلراید/وینیل استات نامیده می شوند. اگر چه با معرفی گریدهای جدید پی وی سی و افزودنی های پی وی سی از جمله نرم کننده و استابلایزر توسعه کوپلیمرها پی وی سی کم رنگ شد و از نظر حجم تولید نتواست به اندازه پی وی سی رشد کند ولی هنوز کاربردهای بخصوصی از کوپلیمر وینیل کلراید ساخته میشوند از جمله میتوان به چسب- پوشش و رنگ اشاره کرد. برای اطلاعات بیشتر در مورد کوپلیمر وینیل کلراید کلیک کنید.

پی وی سی جهت دار شده یا OPVC

در واقع پی وی سی اورینتد شده یا جهت داده شده PVC-O حاصل از ساماندهی مجدد ساختار امورف پی وی سی سخت در یک ساختار لایه ای با استفاده از روش مکانیکی می باشد. در این روش تغییر شیمیایی در فرمول پی وی سی انجام نشده و دواقع از نظر شیمیایی مشابه پی وی سی سخت یا UPVC می باشد. در اثر این فرآیند خواص مکانیکی پی وی سی بهبود پیدا می کند از جمله این خواص می توان به اصطحکام ضربه-مقاومت در برابر خستگی یا Fatigue resistance—-کاهش ترک خوردگی پی وی سی-سختی یا stifness بالا اشاره کرد.

جهت دادن به مولکول ها تحت شرایط خاصی انجام می شود به به شکلی که مولکول ها در این شرایط چرخش کرده و در یک مسیر قرار میگیرند شکل زیر نشان دهنده نحوه انجام این فرآیند مکانیکی در PVC است.

PVC-O نتیجه سازماندهی و ترکیب مجدد ساختار آمورف PVC-U در یک ساختار لایه دار می باشد. ارائه خواص مکانیکی بی نظیر لوله های پلاستیکی مانند: مقاومت در برابر ضربه (تقریباً غیرقابل شکست) ، سفتی زیاد و مقاومت در برابر خستگی ، یک رفتار عالی با فشارهای خارجی اعمال شده ، جلوگیری از انتشار ترک و انعطاف پذیری حداکثر.

این سازماندهی مجدد یا تراز کردن از طریق کشیدگی پلاستیک در شرایط ویژه ای انجام می شود که به مولکول ها اجازه می دهد به دنبال جهت تغییر شکل چرخش کنند. اگرچه این تغییرات مولکولی در مقیاس ماکروسکوپی قابل مشاهده نیست ، اما با یک میکروسکوپ الکترونیکی کاملاً قابل درک است. از آنجایی که این یک فرایند فیزیکی است ، هیچ تغییری در ساختار شیمیایی وجود ندارد ، بنابراین ، تغییر قابل توجهی در فرمولاسیون PVC مشاهده نمی شود.

جهت گیری مولکولی چگونه حاصل می شود؟

لوله PVC در حدود نیمی از قطر و دو برابر ضخامت لوله PVCO تمام شده اکسترود می شود.تحت شرایط کنترل شده در طول فرآیند اکستروژن ، لوله ی تهیه شده از از ماده اولیه روی یک قالب به سمت بالا کشیده می شود و قطر لوله را دو برابر می کند. این فرایند انبساط ، لوله را در دو جهت شعاعی و طولی امتداد می بخشد ، و در طی این فرایند مولكول ها به لوله به PVCO جهت دار تبدیل می شوند.

مزایای PVC-O کدام است؟

لوله PVCO تقریباً دو برابر استحکام کششی PVC معمولی دارا می باشند ، که قطر داخلی بزرگتر ، سرعت جریان پایین تر و کاهش هزینه پمپاژ را به همراه دارد. همچنین در مقایسه لوله PVC دارای مقاومت سه برابری است. کاهش حساسیت شکاف با یک مقاومت بالا در برابر ترک خوردگی و انشعاب ایجاد می کند. در صورت بروز هرگونه آسیب لوله ، فقط به تعمیرات محلی نیاز است از نظر مکانیکی ، خواص به دست آمده پس از جهت گیری مولکولی قابل توجه است ، زیرا مقاومت در برابر بارهای خارجی به معنای کمترین شکست ها در حین نصب یا در حین آزمایش در محل است که ناشی از ریزش یا ضربه های سنگین است.

خواص مکانیکی حیرت انگیز این ماده باعث می شود لوله های سبک تر با ظرفیت قابل توجه هیدرولیک افزایش یابد. این امر به همراه زبری کم سطح آن باعث افزایش راندمان آبهای آب می شود.

لوله های PVC-O نسبت به سایر محلول ها عملکرد بیشتری در نصب در متر / ساعت دارند. این عمدتا به دلیل سبکی و انعطاف پذیری آنها است. این دو واقعیت سرعت نصب را امکان پذیر می کند که با لوله سایر مواد امکان پذیر نیست.

نتیجه گیری

پی وی سی یا پلی وینیل کلرید یک پلاستیک آمورف است که از جمله پرمصرف ترین پلاستیکها در جهان میباشد. پی وی سی در دو گرید اصلی سوسپانسیون و امولسیون (یا میکروسوسپانسیون) تولید شده و برای ساخته محصولات مختلف در ساختمان سازی، خودروسازی، پزشکی، بسته بندی غذایی، لوازم ورزشی و...کاربرد دارد.

پی وی سی سوسپانسیون در گریدهایی چون s57، s60، s70 و s65 تولید شده که برای تولید انواع لوله و اتصالات، پروفیل، پانل و دیوارپوش، سیم و کابل، فیلم و ورق و...مورد استفاده قرار میگیرد. این نوع پی وی سی در پتروشیمی آبادان، غدیر، اروند و بندرامام تولید میشود.

پی وی سی امولسیون در ایران پتروشیمی اروند تولید شده و در دنیا برندهای معتبری از جمله LG chem از تولیدکنندگان این نوع پی وی سی هستند. پی وی سی خمیر برای لوازم ورزشی، روکش دهی فلزات، لوازم پزشکی، کاغذ دیواری، چرم مصنوعی و...کاربرد دارد.

جهت تهیه انواع پیگمنت، رنگ هنری، دکوراتیو و محصولات هنری، از پلیرنگ بازدید کنید.