پی وی سی چیست؟ انواع و کاربردها

پی وی سی یک پلاستیک بسیار پر پر کاربرد است که از مصالح ساختمانی گرفته تا ساخت قطعات و تجهیزات پزشکی از آن به شکل گسترده ای استفاده میشود. از پی وی سی در کابینت سازی، تولید کاغذ دیواری، ساخت لوازم ورزشی، ساخت تجهیزات آبیاری، تولید چرم مصنوعی، قطعات خودرو، ظروف پلاستیکی، کفش، لباس و بسیاری از موارد دیگر که به شکل روزمره با آن سروکار داریم ساخته میشود. در ایران حدود 1000 واحد تولید پی وی سی فعال میباشد. مصرف این پلیمر در کشور در حدود 1 میلیون تن تخمین زده شده که با توجه به میانگین قیمت 1 دلاری نشان میدهد که این پلیمر به تنهایی گردش مالی بیش از یک میلیارد دلاری در سال را به خود اختصاص میدهد. پلینو افتخار همکاری با پیشکسوتان، متخصصین و بیش از 250 کارخانه تولیدی در کشور و خاورمیانه را دارد.

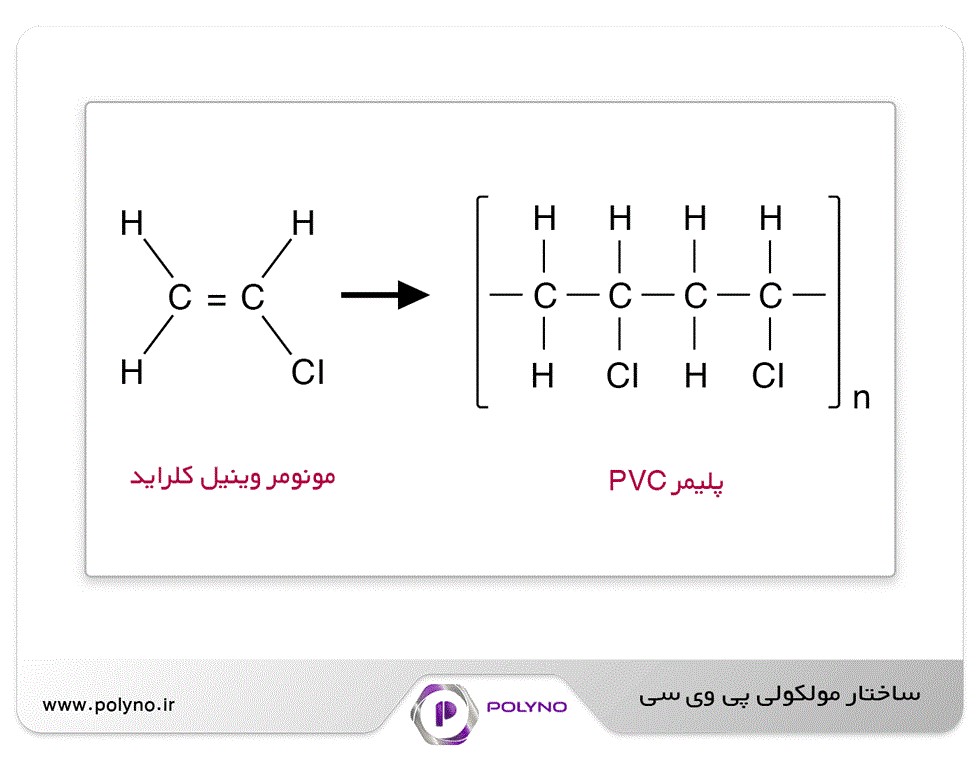

پی وی سی PVC مخفف پلی وینیل کلراید (poly vinyl chloride) است. ساختار شیمیایی و فیزیکی پلی وینیل کلراید آن را به یک پلیمر منحصر به فرد در دنیای پلیمرها تبدیل کرده است. پی وی سی که یک ترموپلاستیک (گرما نرم) بوده که از پلیمریزاسیون رادیکال آزاد مونومر وینیل کلراید با وزن مولکولیهای مختلف به دست میآید.

به طور کلی PVC با وزن مولکولی و خواص مختلف وجود دارد که بسته به کاربرد نهایی توسط مصرف کننده انتخاب میشوند. ساختار PVC در شکل زیر نمایش داده شده است.

عبارت پی وی سی معمولا وقتی استفاده میشود که منظور همو پلیمر وینیل کلراید باشد، اما همو پلیمر وینیل کلراید خود عضو گروه بزرگتر از پلاستیک ها بر پایه پلی ونیل کلراید (پلیمر وینیلی) بوده که شامل هموپلیمرهای ونیلی کلراید، کوپلیمر وینیل کلراید و... میباشد.

زمانی که پلیمر بر پایه پلی وینیل کلراید باشد ولی همو پلیمر وینیل کلراید نباشد، به جای عبارت PVC معمولا از vinyl (وینیل) استفاده میشود که از جمله کاربردهای آن میتوان به کفپوش وینیلی اشاره کرد.

بررسی ساختار بلوری پی وی سی:

PVC تجاری به عنوان یک پلیمر نیمه بلوری (آمورف) با درصد بلور ۸ تا ۱۰ درصد در نظرگرفته میشود. میزان بلورینگی پی وی سی با آنالیز X-ray تعیین شده است که سایر آنالیزهای حرارتی از جمله DSC نیز آنرا تایید کرده اند.

بلورینگی با نظم ساختاری پلیمر در ارتباط هست در واقع زنجیرههای PVC اگر به صورت منظم کنار یکدیگر قرار بگیرند به آن ساختار بلوری و اگر به صورت نامنظم قرار بگیرند به آن ساختار آمورف گفته میشود.

بهتر است بدانید که دمای انتقال شیشه ای برای PVC در حدود ۸۰ تا ۸۴ درجه سانتی گراد میباشد. دانسیته پی وی سی برای فاز کریستال ۱.۵۳۰ و برای فاز آمورف ۱.۳۳۷ گرم بر سانتی متر مکعب میباشد.

پلیمر پی وی سی چگونه ساخته می شود؟

۸۰درصد از کل حجم تولید به وسیله روش پلیمریزاسیون سوسپانسیونی، حدود ۱۰ درصد به روش امولوسیون و در حدود ۱۰ درصد نیز به روش پلیمریزاسیون بالک تولید میشود.

روش دیگری به نام پلیمریزاسیون محلولی وجود دارد که از اهمیت کمتری برخوردار بوده و در موارد محدودی مثل تولید پوششهای پی وی سی استفاده میشود.

به طور کلی در پلیمریزاسیون PVC ابتدا مونومر وینیل کلراید در اثر واکنش اتیلن و هیدروکلریک اسید تولید میشود؛ این مونومرها طی یک واکنش رادیکالی در حضور آغاز گر به یکدیگر متصل شده و پلیمر PVC را ایجاد میکنند.

- روش پلیمریزاسیون سوپانسیون

مونومر وینیل کلراید که در آب نا محلول است در فرآیند پلیمریزاسیون سوپانسیون با بهم زدن شدید در آب توزیع شده و به حالت سوسپانسیون در میآید.

آغازگرهای رادیکالی محلول در وینیل کلراید مانند (azobisisobutyronitrile) شروع کننده واکنش خواهند بود. در این فرآیند از عوامل تعلیق همچون پلی وینیل الکل به میزان ۰.۰۵ تا ۰.۵ درصد جهت جلوگیری از اگلومره شده قطرات وینیل کلراید استفاده میشود.

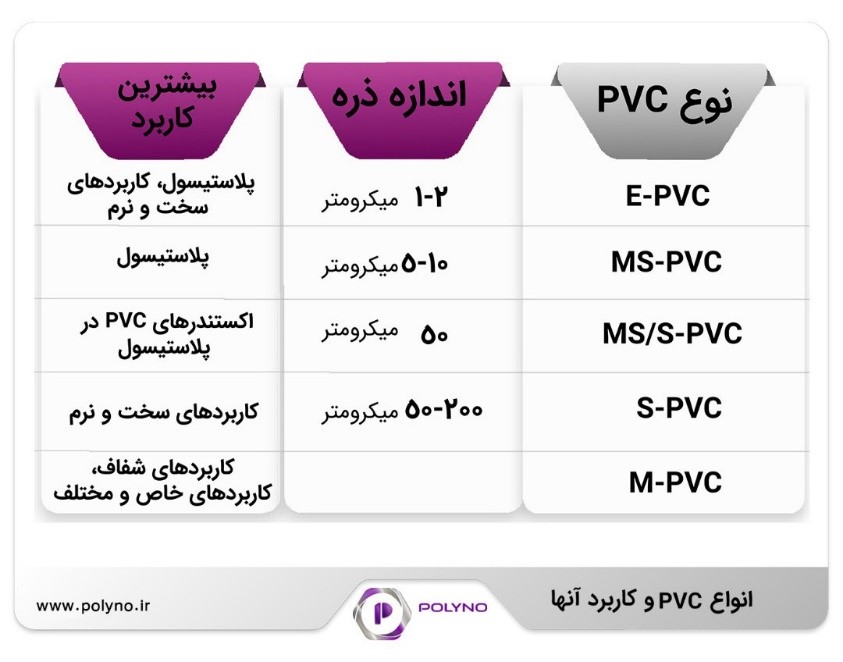

در نهایت PVC با اندازه ذرات ۵۰ تا ۲۰۰ میکرون حاصل شده که با نام SPVC شناخته میشود. شكل ظاهري محصول نهايي شبيه به "پاپ كورن" است كه شكل نامنظمي دارد و همين عدم نظم شرايط بهتري براي جذب نرمكنندهها و افزودنيها و همچنين تشكيل آميزه پودري بهتر را فراهم ميكند.

- پی وی سی میکروسوپانسیون

در صورتی که از ۰.۰۱ تا ۰.۰۳ درصد از امولوسیون کننده استفاده شود پراکندگی ذرات وینیل کلرات بهتر و در نتجیه ذرات ریز تری در حدود ۵ تا ۱۰ میکرون تشکیل میشود که ویژگیهای مشابهی با PVC امولوسیون دارند.

این نوع که با نام MS-PVC شناخته میشود خواص الکتریکی خوبی داشته و از جذب آب پایین و خلوص بالا برخوردار است. اندازه ذرات پایین و سطح صافتر باعث ميشود نرم كنندهها در دماي محيط جذب آن نشوند.

- روش پلیمریزاسیون امولوسیون

این روش پلیمریزاسیون نسبت به روشهای دیگر قدیمیتر است. در این روش سیستم شامل وینیل کلراید، آب، امولوسیون کننده ( با غلظت ۲ تا ۳ درصد) و آغازگار محلول در آب است که به دو صورت batch وcontinuous انجام میشود.

در روش اول از حدود ۱ درصد امولوسیون کننده و در روش دوم بین ۲.۵ تا ۳.۵ درصد امولوسیون کننده استفاده میشود.

امولوسیون کننده ها در پلیمریزایسیون امولوسیون از نوع فعال سطحی بوده (الکیل سولفانات، نمک آمونیوم و اسیدهای چرب) که بعد از مرحله خشک کردن نیز در پی وی سی باقی میمانند؛ این فرآیند سبب ویژگی هایی مثل روان کنندگی و خواص آنتی استاتیک میشوند. اندازه ذرات PVC تولید شده در این روش در حدود ۱ تا ۲ میکرون است و با نام E-PVC شناخته می شود.

- روش پلیمریزاسیون بالک

روش پلیمریزاسیون بالک بدون حضور آب و تنها شامل مونومر وینیل کلراید و آغازگر انجام میشود این روش تحت فشار است به دلیل اینکه مونومر VCM به صورت مایع باشد و در دمای ۴۰ تا ۷۰ درجه سانتی گراد که در طی دو مرحله و معمولا در یک راکتور عمودی و یک راکتور افقی مجهز به همزن و کندانسور انجام میشود.

پی وی سی تولید شده به این روش از شفافیت و درخشندگی بالا برخوردار است (M-PVC) که از نظر اندازه ذرات، شكل و كاربرد (البته بيشتر پي وي سي سخت) مشابه با S-PVC است. تفاوت اصلي اين دو روش توليد در اختلاف دانسيته است كه در وزن مولكولي يا پارامتر K برابر، دانسيته تودهاي پيويسي جرمي بالاتر از پي وي سي سوسپانسيوني دارد.

کاربردهای پی وی سی بر اساس نوع پلیمریزاسیون

انواع کاربردهای PVC را میتوان به چند دسته کلی تقسیم کرد:

- نرم (محصولاتی چون کابل، شلنگ، فیلم بسته بندی، زیره کفش، چرم مصنوعی، کفپوش، کیسه خون)

- سخت (محصولاتی چون لوله، اتصالات، ورق، دیوارپوش، پروفیل در و پنجره، پروفیل فنی، داکت)

- خمیر(اسباب بازی، روکش فلز)

- لاتکس

- محلولی

هر یک از انواع PVC تولید شده با روشهای پلیمریزاسیون ذکر شده برای یک یا چند نوع کاربرد مناسب است که در شکل زیر آورده شده است.

انواع گریدهای پی وی سی

با توجه به نوع و شرایط پلیمریزاسیون همه پی وی سیهای تولید شده با یکدیگر یکسان نیستند. اندازه ذرات، طول زنجیره و میزان شاخه های جانبی و... بسته به نوع PVC متفاوت خواهد بود.

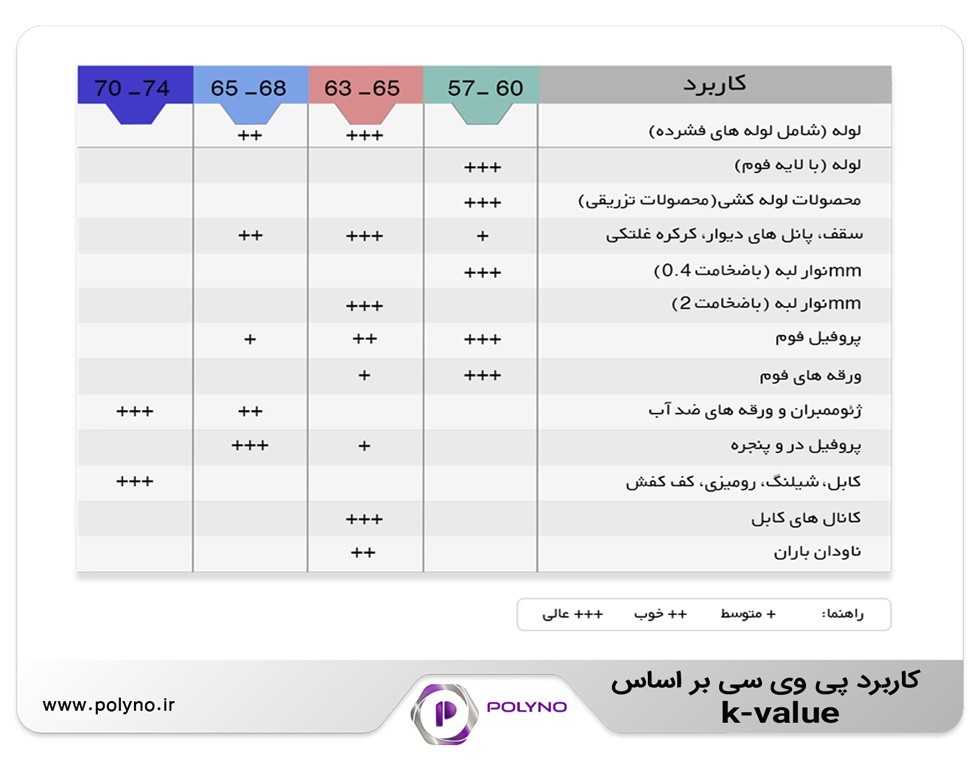

یکی از ویژگی های گرید پی وی سی K-value یا شاخص k است K-value .پی وی سی بسته به شرایط واکنش دارد و با افزایش دما و فشار پلیمریزاسیون، کاهش مییابد.

این شاخص نشان دهنده وزن مولکولی می باشد. به بیان ساده میتوان گفت با افزایش عدد k فرایند پذیری سخت شده و سخت و سفتی افزایش مییابد بطوری که تقریبا در k-value بالای ۷۰ بدون استفاده از نرم کننده تولید PVC ممکن نیست.این در حالی است که با کاهش عدد k فرآیند پذیری بهتر شده ولی برخی از خواص افت پیدا خواهند کرد.

از نگاه صنعتی ۵۴k-value تا ۶۸ برای PVC سخت و ۷۰ تا ۷۴ برای PVC نرم استفاده میشوند. در شکل زیر انواع کاربردهای PVC بر اساس k-value نشان داده شده است.