معرفی اصلاح کننده ضربه پی وی سی + گریدهای متداول

اصلاح کننده ضربه PVC و کاربرد آن

اصلاح کننده ضربه پیویسی به منظور بالا بردن مقاومت ضربه پیویسی استفاده میشوند. مکانیسم عملکرد اصلاح کنندههای ضربه PVC هنوز دقیقا مشخص نیست، با این حال مشخص شده که این اثر با اصلاح مورفولوژی پیویسی انجام میشود.نوع مکانیسم اصلاح و تاثیر بر مورفولوژی پیویسی با توجه به نوع اصلاح کننده ضربه تعیین میشود حتی با وجود استفاده از یک نوع اصلاح کننده تغییرات مورفولوژی با تغییر میزان دوز مصرف- پراکندگی در ماتریس پی وی سی و شرایط فرآیندی متفاوت خواهد بود.همچنین حالت ماتریس پیویسی از نظر میزان پراکندگی ذرّات و نیز نرخ فیوژن پی وی سی به عنوان یک عامل تاثیر گذار در مقاومت ضربه در نظر گرفته میشود. در واقع رسیدن به یک درجه فیوژن مطلوب در کامپاند اصلاح شده با اصلاح کننده ضربه اهمیت زیادی دارد. از نظر مورفولوژی هر چقدر پراکندگی اصلاح کنندههای ضربه بهتر اتفاق افتاده باشد و PVC از حالت پراکندگی اولیه خود خارج شده باشد، اثر بخشی اصلاح کننده ضربه بهتر خواهد بود.

در ادامه به موضوعات زیر پرداخته شده است: در مقالات مشابه دیگری به بررسی سایر افزودنیهای پی وی سی از جمله استابلایزر، آنتی یو وی، کمک فرآیند، عامل فوم زا، روان کننده پرداخته شده است.)

- دوز مصرف اصلاح کننده پی وی سی

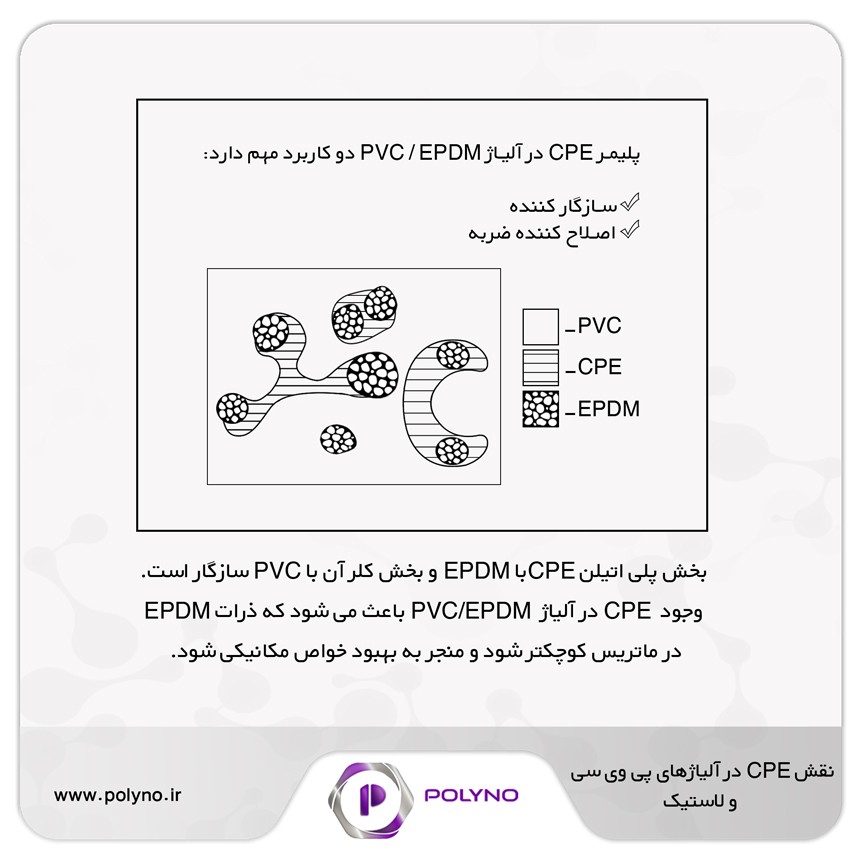

- نقش سازگارکنندگی پلی اتیلن کلرینه شده

- اصلاح کننده ضربه پی وی سی بر پایه آکریلیک

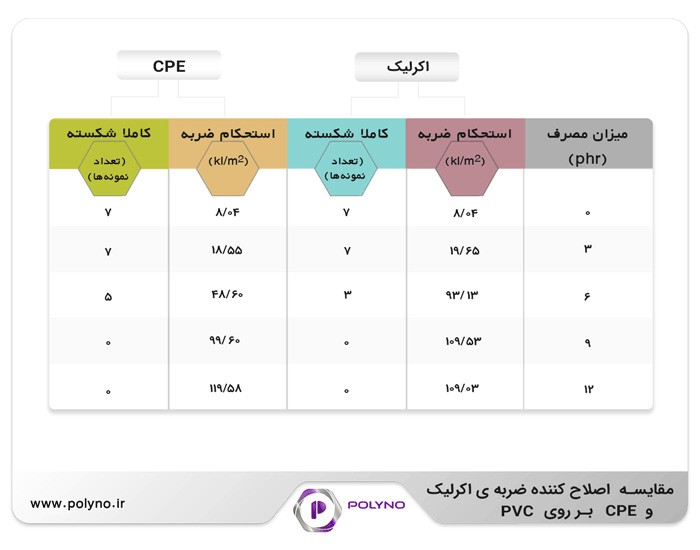

- مقایسه اصلاح کننده cpe با آکریلیک

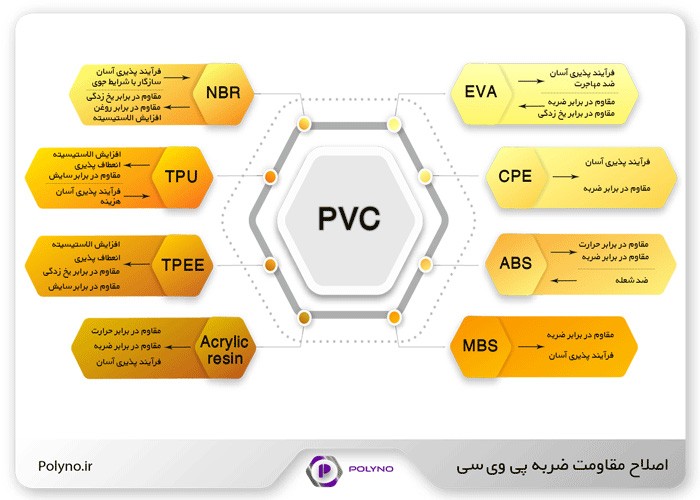

انواع اصلاح کننده ضربه پلیمری در پی وی سی

- پلی اتیلن کلرینه شده یا CPE

- آکریلیک

- آکریلونیتریل/بوتادی ان /استایرن یا ABS

- متاکریلات/بوتادی ان / استایرن یا MBS

- اکریلو نیتریل/بوتادی ان رابر

- اتیلن/وینیل استات

- پلی یورتان ترموپلاستیک یا PUR

نکته: علاوه بر موارد ذکر شده برخی از گریدهای کربنات کلسیم و برخی پیگمنتها همچون دی اکسید تیتانیوم در صورت پراکندگی مناسب در پیویسی میتوانند مقاومت به ضربه را افزایش دهند.( دوز مصرف نباید از حد تعیین شده بیشتر باشد.)

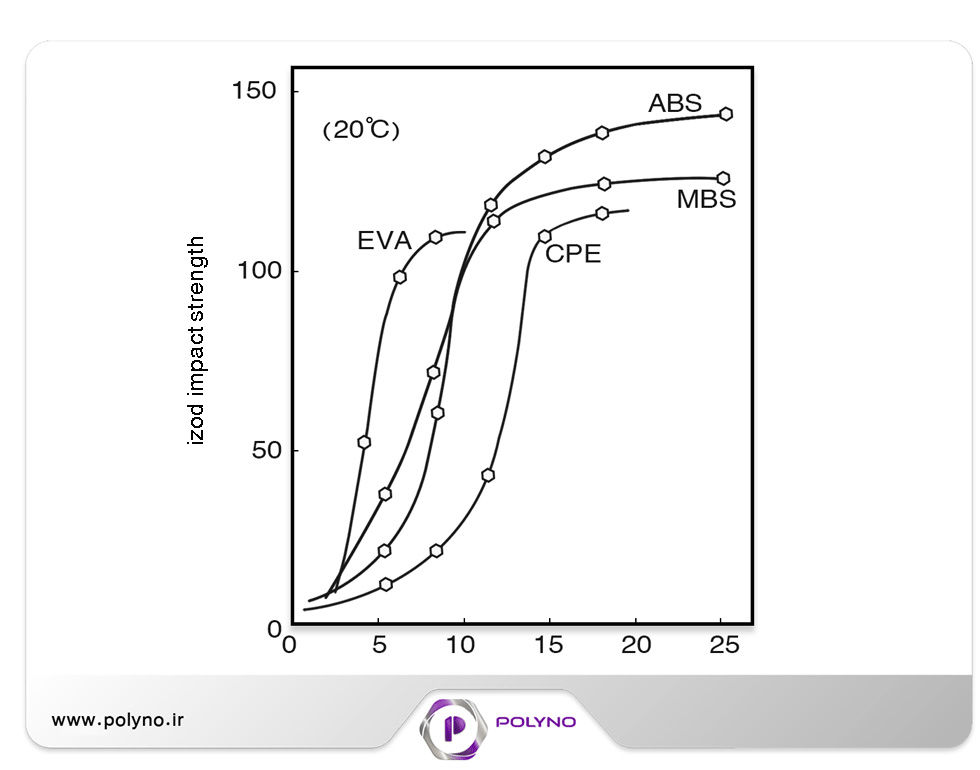

دوز مصرف اصلاح کننده پی وی سی

دوز مصرف اصلاح کننده ضربه PVC به طور کلی بین ۵ تا ۲۰ phr میباشد، اگر چه ممکن است در برخی موارد به طور مثال اصلاح کننده ضربه ABS برای کاربردهای خاص در دوز مصرف بسیار بالاتر با پی وی سی ترکیب شود.

دوز مصرف اصلاح کنندههای ضربه پی وی سی در فرمولاسیونهای متداول حدود ۴ الی ۸ phr میباشد. اما باید توجه داشت که بسته به نوع محصول پی وی سی و کاربرد آن این میزان میتواند متفاوت باشد. همچنین نوع اصلاح کننده ضربه نیز تعیین کننده میزان مصرف میباشد. همچین خلوص آن بر میزان مصرف و خواص نهایی محصول اثر میگذارد و پیشنهاد میشود از اصلاح کنندههای با خلوص بالا استفاده شود.

در شکل زیر اثر دوز مصرف انواع اصلاح کننده ضربه بر پی وی سی در دمای 20 درجه سانتی گراد نشان داده شده است.

اصلاح کننده ضربه پی وی سی بر پایه cpe

اصلاح کننده بر پایه CPE

اصلاح کننده CPE با کلردار کردن HDPE حاصل میشود. پلی اتیلن کلره شده معمولا دارای ۲۵ تا ۴۰ درصد کلر است، اما باید توجه داشت که توزیع و یکنواختی مناسب کلر در HDPE است که تعیین کننده میزان سازگاری آن با PVC میباشد.( بستگی به روش کلردار کردن پلی اتیلن دارد.)

همچنین درجه بلورینگی و وزن مولکولی نیز بر روی سازگاری با PVC تاثیر گذار است. با کلردار کردن زنجیر پلیاتیلن مقدار قابل توجهی از تبلور پلیاتیلن کاسته شده و سازگاری آن با پی وی سی افزایش مییابد. از جمله کاربردهای CPE میتوان به لوله، پروفیل و... اشاره کرد.

ویژگی اصلاح کننده ضربه CPE

مقاومت ضربه خوب در دمای اتاق سختی (toughness) نسبتا خوب در دمای کم، خواص عالی در دمای پایین، کاهش اشتعال پذیری بسته به میزان کلر دارد.

مقاومت جوی پی وی سی با حضور CPE دچار اخلال نمیشود، ولی افزایش مقاومت چندانی نیز در نظر گرفته نشده است. ( این موضوع بستگی به فرمولاسیون دارد.) همچنین خواص از جمله تسهیل فرآیند تولید(کمک فرآیند) و سازگار کنندگی نیز برای CPE گزارش شده است.

اصلاح کننده CPE با درصد کلر بالا از خواصی همچون کاهش اشتعال پذیری PVC و سازگاری بالا برخوردار است. این نوع در دوز بالا میتواند با PVC ترکیب شده و به عنوان یک نرم کننده نیز عمل کند.

CPE میتواند فیلر پذیری پی وی سی را بهبود بخشد و انواع غیر کریستالی آن میتواند سبب افزایش مدول و کاهش دمای شکنندگی پی وی سی نرم شوند.

نکته: سازگاری بهینه با پی وی سی در کوپلیمرهای با درصد کلر در محدودهی ۲۵-۴۸ درصد وزنی بدست میآید. این امر درحالی رخ میدهد که همچنان جدایی فازی نواحی لاستیکی در سیستم وجود دارد.

اگر درصد کلر بیش از ۴۸ درصد باشد، سازگاری ذرات با ماتریس پی وی سی و نرم کننده آنقدر زیاد میشود که دیگر نمیتوان چقرمگی مطلوبی داشت. همین طور اگر درصد کلر کمتر از ۲۵ درصد باشد، پراکندگی ضعیفتر، چسبندگی کمتر بین فازها و ذرات بزرگتر فاز پراکنده را خواهیم داشت.

البته اخیرا کوپلیمرهایی با ۲۵درصد کلر نیز به صورت تجاری تولید شده که دارای کارایی بسیار بالایی هستند. دمای انتقال شیشهای این کوپلیمرها در حدود ۱۶- درجه سانتیگراد میباشد.

نقش سازگارکنندگی پلی اتیلن کلرینه شده

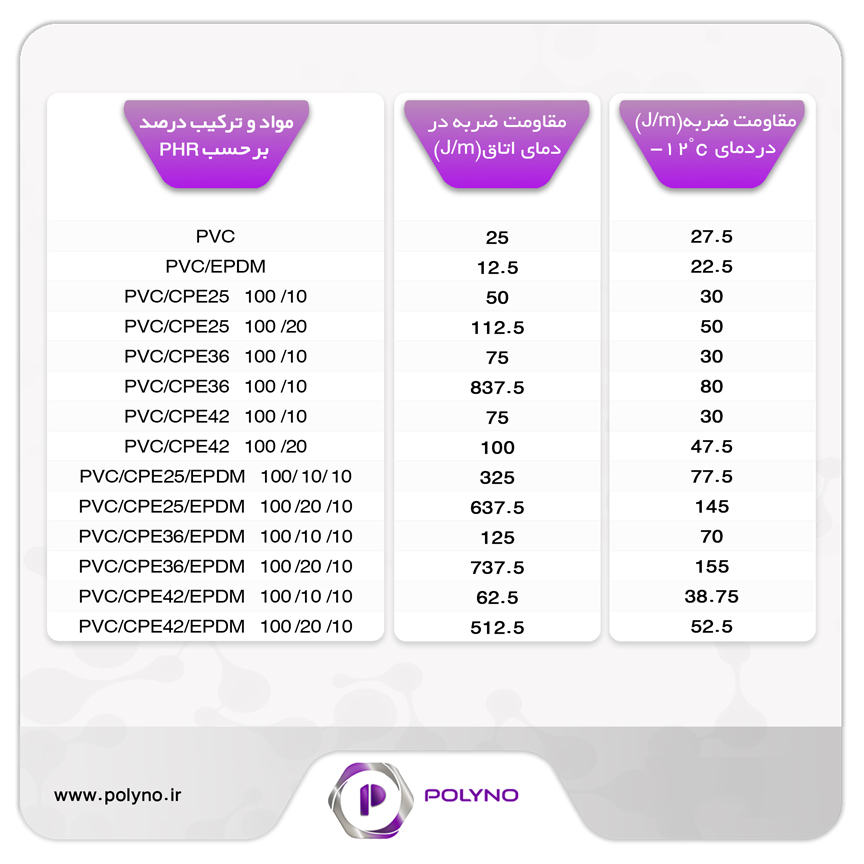

مقایسه اثر انواع اصلاح کننده ضربه CPE

اصلاح کننده ضربه پی وی سی بر پایه آکریلیک

اصلاح کننده ضربه آکریلیک علاوه بر ایجاد مقاومت ضربه در پی وی سی میتواند تا حدی به عنوان کمک فرآیند نیز عمل کند. کاربرد آن ضربه در محصولات مختلفی از جمله پروفیل در و پنجره و ورق نما میباشد.

ویژگی اصلاح کننده آکریلیک

کاهش تورم دای، بهبود سختی در دمای پایین، مقاومت خوب آب و هوایی مقاومت UV، پایداری رنگ و افزایش براقیت سطح محصول از ویژگیهای این نوع است.

مقایسه اصلاح کننده cpe با آکریلیک

در شکل زیر اصلاح کننده ضربه CPE با اکریلیک مقایسه شده است.

اصلاح کننده ضربه پی وی سی بر پایه ABS

اصلاح کننده ضربه پایه ABS برای محصولات مات (اوپاک) پی وی سی که نیاز به پایداری بالای جوی نیستند.( به طور مثال لوله و اتصالات UPVC) استفاده میشوند.از این اصلاح کننده ضربه علاوه بر فرم افزودنی به صورت کامپاند آمده PVC/ABS نیز قابل استفاده است. از جمله کاربردهای این اصلاح کننده ضربه میتوان به تولید قطعات کامپیوتر و سایر لوازم الکترونیکی اشاره کرد.

ويژگی اصلاح کننده ضربه ABS

افزایش مقاومت ضربه خوب در دمای اتاق و بهبود مقاومت ضربه در دمای پایین، تاثیر متوسط در دمای اعوجاج حرارتی و نقطعه نرم شدگی پی وی سی.

نکنته: در مواردی میتوان از PVC به عنوان اصلاح کننده ABS استفاده کرد. به طور مثال کامپاند هایی با ترکیب 65/35 ABS/PVC موجود است. در این موارد پی وی سی برای افزایش مقاومت سایشی، سختی، استحکام کششی و کاهش اشتعال پذیری ABS استفاده میشود.

گرید متداول اصلاح کننده ABS

Blendex 27967

اصلاح کننده ضربه پی وی سی بر پایه MBS

اصلاح کننده MBS بیشتر برای محصولات شفاف PVC استفاده میشود. (البته گریدهای برای پی وی سی مات هم وجود دارد.) دلیل این امر شاخص انکسار مطلوب MBS برای پی وی سی است. کاربرد این اصلاح کننده ضربه در بطری، ورق و فیلم های پی وی سی است.

ویژگی اصلاح کننده ضربه MBS

شفافیت و رنگ خوب در محصول، پایداری حرارتی، افزایش مقاومت ضربه در دمای اتاق از ویژگیهای این اصلاح کننده ضربه پی وی میباشد.

گرید متداول اصلاح کننده MBS

Paraloid KM 600

اصلاح کننده ضربه پی وی سی بر پایه NBR

اصلاح کننده کوپلیمر اکریلونیتریل بوتادی ان از نوع اصلاح کنندههای لاستیکی است. در واقع لاستیک نیتریلی با میزان مناسب اکریلونیتریل در نسبتهای مختلف امان آلیاژ شدن با پی وی سی را دارد. اصلاح کننده NBR به سه صورت تکه ای، پودر و مایع (نوع مایع در پی وی سی نرم از جمله فرآیندهای اکستروژن- کلندرینگ- پلاستیزول کاربرد دارد.) از جمله کاربردهای این اصلاح کننده میتوان به شلنگ و واشرهای مقاوم در برابر روغن، نوار نقاله، زیره کفش و برخی عایقهای الکتریکی اشاره کرد.

نکته: بسته یه نسبت مصرف پی وی سی با NBR ، ولکانیزه شدن ترکیب و... ترکیب PVC/NBR میتوان به عنوان لاستیک اصلاح شده با پی وی سی و یا پی وی سی اصلاح شده با لاستیک در نظر گرفته شود.

ویژگی اصلاح کننده NBR

بسته به عوامل مختلفی از جمله نسبت PVC/NBR، میزان اکریلونیتریل، اصلاح کننده NBR میتواند سبب ایجاد خواص مختلفی از جمله مقاومت در برابر روغن، استحکام کششی و سفتی میشود. افزایش مقاومت در برابر شرایط آب و هوایی، مقاومت در برابر سایش همچنین افزایش مقاومت در برابر شعله ور شدن و مقاومت الکتریکی بالاتر از جمله ویژگی این اصلاح کننده است.

همچنین مقاومت ضربه، مقاومت در برابر ترک و انعطاف پذیری در دمای پایین بهبود مییابد. NBR ممکن است به عنوان یک نرم کننده پلیمری نیز در پی وی سی در نظر گرفته شود.( به دلیل ماهیت پلیمری از پایداری و عدم مهاجرت خوبی برخوردار است.)البته باید توجه داشته که ماهیت نرم کنندگی NBR با آنچه به عنوان مفهوم نرم کننده پی وی سی شناخته میشود متفاوت است چرا که NBR در سطح مولکولی در پی وی سی پراکنده نمیشود همچنین بر خلاف نرم کننده ها سبب کاهش Tg نمیشود.

گریدهای متداول اصلاح کننده NBR

Chemigum NX 775

اصلاح کننده پی وی سی بر پایه EVA

اصلاح کننده کوپلیمر اتیلن وینیل استات که با نام E/VAC نیز شناخته میشود، یکی دیگر از اصلاح کنندههای پی وی سی است. میزان اصلاح کنندگی EVA بسته به درصد وینیل استات دارد و در انواع تجاری معمولا شامل ۵۵ تا ۷۰ درصد وینیل استات است.

نکته: تر پلیمر E/VAC/VC از سه مونومر اتیلن – وینیل استات و وینیل کلراید حاصل شده که سازگاری بالایی با پی وی سی دارد.

این اصلاح کننده سبب کاهش مقاومت جوی پی وی سی نمیشود و برای کابردهای بیرون منزل هموچون پروفیل در و پنجره و ورق نما مناسب است.

اصلاح ضربه پی وی سی بر پایه PUR

پلی یورتان الاستومر از دیگر اصلاح کنندههای ضربه پی وی سی است. PUR در گریدهای مناسب

جمع بندی اصلاح کننده ضربه پی وی سی

به عنوان جمع بندی باید گفت برای ایجاد مقاومت ضربه یا چقرمه کردن در صنعت پی وی سی عمدتا از پلی اتیلن کلرینه شده یا CPE استفاده میشود، چرا که از سایر اصلاح کنندهها ارزان تر بوده و خواص خوبی نیز دارد. CPE در محصولات شفاف قابل استفاده نیست چرا که باعث مات شدن محصول میشود و از طرفی در محصولاتی که نیاز به پایداری جوی و براقیت بالا دارند از جمله پروفیلهای در و پنجره نیز ترجیح داده نمیشود.در این موارد برای محصولات شفاف از اصلاح کننده MBS و برای محصولاتی نیازمند به پایداری جوی و براقیت بالا از اصلاح کننده آکریلیک استفاده میشود. اصلاح کنندههای دیگر نظیر NBR و EVA در موارد خاص تر و محدود تری برای استفاده میشوند. گریدهای مختلف اصلاح کننده بازار میتوان به CPE135A تولید شرکت RIKE، اصلاح کننده IM812 شرکت LG، اصلاح کننده پایه MBS با گرید MB872 شرکت LG، اصلاح کننده آکریلیک DM650 شرکت AKDENIZ، اصلاح کننده KM1 شرکت DOW.

دلایل عمده شکنندگی پی وی سی

پی وی سی ذاتا ترد و شکننده است و استفاده از فیلرهای معدنی همچون کربنات کلسیم، شکنندگی آن را بیشتر میکند. همچنین ناکافی بودن پخت پی وی سی نیز سبب شکنندگی پی وی سی میشود. از دلایل دیگر این موضوع میتوان عدم میکس صحیح را نام برد.

1- مقدار بالای کربنات کلسیم در فرمولاسیون

نسبت زیاد کربنات کلسیم به پی وی سی در فرمولاسیون pvc تولید باعث کاهش میزان پی وی سی که خاصیت پلاستیک دارد، می شود. مواد در اثر حرارت شل شده و در صورتی که میزان پی وی سی در ترکیب کم باشد ذرات کربنات کلسیم از یکدیگر جدا شده و باعث ایجاد ترک در محصول نهایی می شوند. در صورتی که با افزایش میزان پی وی سی، زنجیره های بلند این پلیمر که در اثر فرایند پخت در اکسترودر در یکدیگر نفوذ پیدا کرده اند، در اثر حرارت وارده برای کوپله کردن کش آمده و مانع از ترک خوردن لوله پی وی سی می شوند.

2- پخت ناکافی مواد pvc در حین فرایند

گاهی دیده می شود علی رغم مناسب بودن میزان کربنات کلسیم فرمولاسیون، باز هم لوله در حین کوپله کردن ترک می خورد که دلیل آن پخت نشدن کافی مواد در حین تولید است. به عبارت دیگر در حین فرایند تولید باید برش (در اثر چرخش مارپیچ ها) و حرارت کافی به ذرات پی وی سی اعمال شود تا شکسته و در هم فرو روند. در این صورت شبکه از ذرات پی وی سی تشکیل می شود که سایر اجزا از قبیل کربنات کلسیم، استابلایزر و روان کننده را نیز در خود دارد. چنین شبکه ای در برابر حرارت وارده حین کوپله کردن کش آمده و از یکدیگر جدا نمی شود. برای افزایش پخت می توان از افزودنی هایی نظیر استئارات کلسیم وکمک فراینداستفاده نمود. هم چنین می توان با کاهش افزودنی هایی نظیر استابیلایزر و پلی اتیلن وکس نیز پخت بیشتری ایجاد کرد.

3- اعمال حرارت مستقیم به لوله

بهترین روش برای کوپله کردن اعمال حرارت غیر مستقیم به لوله پی وی سی است. در اثر حرارت مستقیم نه تنها لوله ممکن است ترک بردارد بلکه ممکن است دچار تغییر رنگ و سوختگی نیز شود. بنابراین در صورت امکان باید از اعمال حرارت مستقیم به لوله پرهیز نمود.

پیویسی سخت ذاتا شکننده است. برای اصلاح این موضوع از افزودنیهایی نظیر اصلاح کنندههای ضربهای چون اصلاح کننده cpe، اصلاح کننده MBS ، اصلاحکننده ACR استفاده میشود. اما در برخی موارد، شکنندگی محصول ممکن است به دلایل دیگری ازجمله انجام نشدن صحیح میکس یا پخت ناکافی مواد باشد. این موارد در پکیج تخصصی پلینو بررسی و روشهایی برای کاهش شکنندگی محصول ارائه شده است.

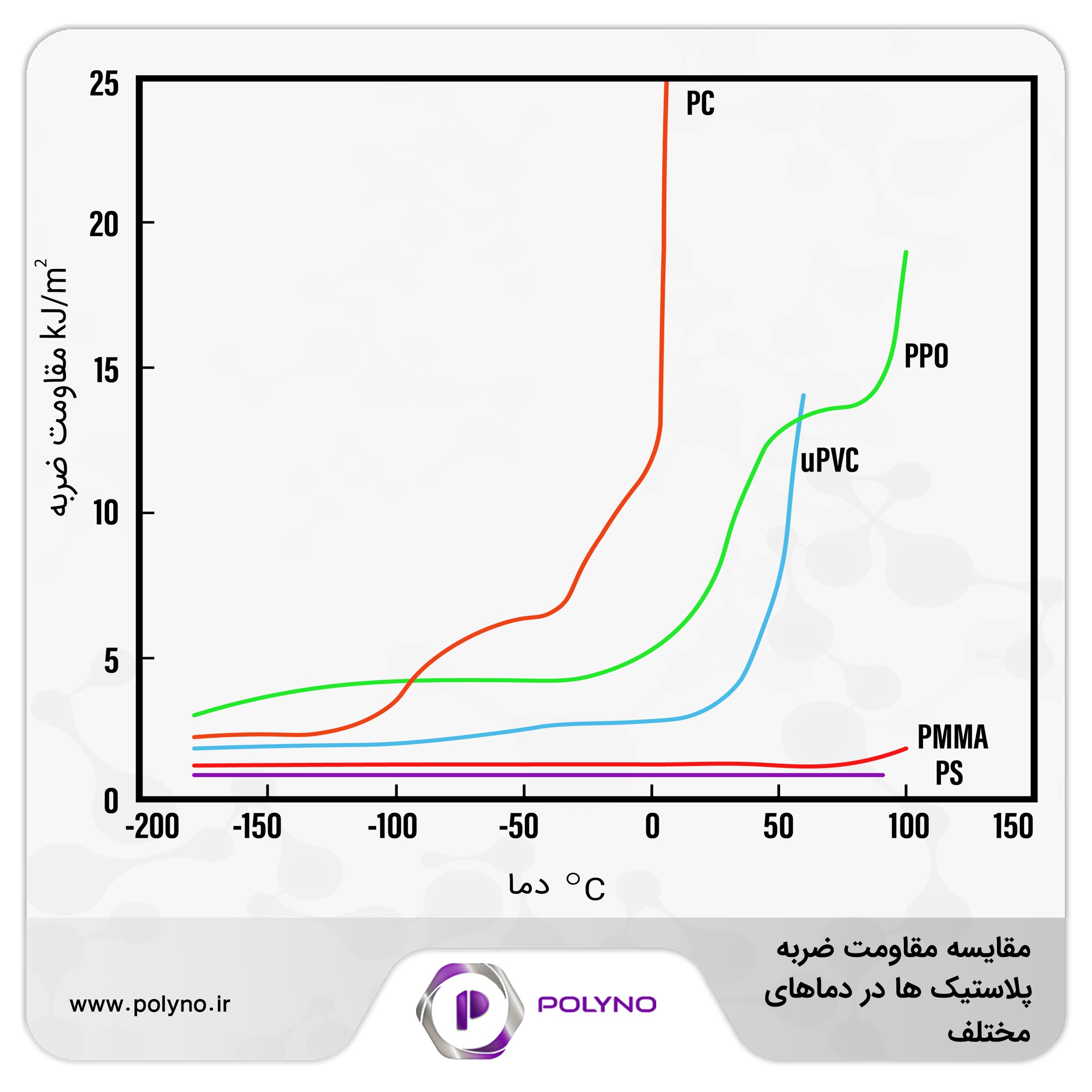

نکته: میزان شکنندگی پلاستیک وابسته به دما است. همانطور که در شکل زیر دیده میشود. شکنندگی پی وی سی با کاهش دما نیز افزایش مییابد.